Si necesitas unir varios metales, es probable que te hayas planteado la soldadura como método para realizar esa unión. En este artículo te explicamos qué es, cuántos tipos de soldadura hay y los riesgos que conlleva.

¿Qué es la Soldadura?

La Soldadura es el procedimiento en el que se unen dos materiales, que normalmente son metales o termoplásticos, a través de fusión, la cual se realiza derritiendo ambos materiales y agregando un material de relleno también derretido. Este material de relleno, al enfriarse, se transforma en un fuerte empalme.

Existen aproximadamente cuarenta tipos distintos de soldaduras, las cuales pueden realizarse en diferentes ámbitos, tales como al aire libre, bajo el agua o en el espacio.

La mayor parte de las soldaduras son efectuadas de forma manual, lo que exige mano de obra calificada y además implica un coste considerable.

La soldadura puede utilizar diversas fuentes de energía, como una llama de gas, un arco eléctrico, un láser, rayo de electrones, procesos de fricción o ultrasonidos.

Si quieres saber en qué consisten los diferentes tipos de soldadura, continúa leyendo.

¿Qué tipos de Soldadura hay?

Soldaduras por Fusión

Las Soldaduras por fusión son aquellas en las que se utiliza calor para fundir los extremos de las piezas que se quieren unir. Cuando estos extremos se enfrían, las partes soldadas se solidifican consiguiendo una permanente unión.

Las uniones que presentan defectos de calidad son difícilmente detectables y estos defectos reducen la resistencia de las uniones pudiendo llegar a comprometer la estabilidad de la estructura. Debido a eso, se requiere personal calificado.

Los tipos más usados son:

Soldadura Autógena

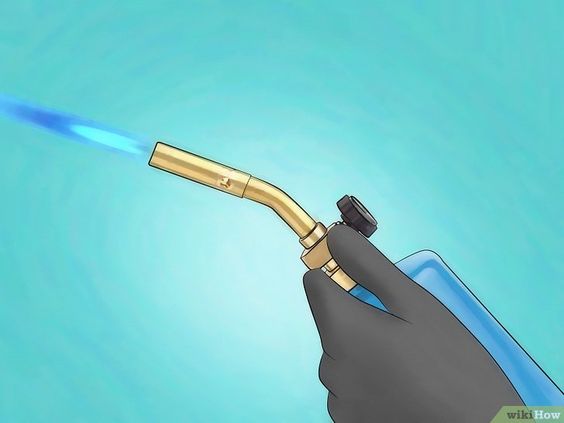

La Soldadura Autógena, también llamada soldadura oxi-combustible u oxiacetilénica es un tipo de soldadura por fusión. En esta soldadura, la combustión se lleva a cabo mediante la mezcla de acetileno y oxígeno, la cual arde a la salida de un soplete. Además, no necesita de ningún aporte de material.

Los materiales necesarios para esta soldadura son:

- Soplete con botellas de Oxígeno y de Acetileno: el soplete es el encargado de expulsar la mezcla de oxígeno y gas.

- Mezcla gaseosa: la mezcla se efectúa con la boquilla del soplete al ponerse en contacto el oxígeno a gran velocidad y el acetileno a baja presión. La boquilla contiene una abertura con una depresión, la cual provoca la aspiración de acetileno y permite la mezcla.

- Manómetros: los manómetros permiten reducir la presión de las botellas hasta un valor en el que se produzca una llama utilizable. Ese valor es 1 bar para el oxígeno y 0,4 bar para el acetileno.

Soldadura por Arco Eléctrico

La Soldadura por Arco Eléctrico se realiza poniendo en contacto dos conductores y sometiéndose a una diferencia de potencial. De este modo se establece un flujo de corriente. Al separarlos, se provoca una chispa que ioniza el gas o el aire que se encuentra alrededor, lo que produce el paso de corriente aunque los conductores no estén en contacto. Mediante este proceso, se crea un arco eléctrico entre ello para transformar la energía eléctrica en luminosa y calórica.

El calor que produce el arco es intenso y focalizado, que es lo idóneo para la soldadura. Se pueden alcanzar temperaturas de 3.500ºC. En el circuito eléctrico que se ha formado por los electrodos y el arco, la intensidad de corriente depende de la tensión, y la intensidad de la resistencia depende del circuito. Si varía la distancia a la que se encuentran los electrodos, también varía la resistencia y la intensidad, lo que hace que la energía se transforme en calor y la soldadura no sea uniforme. Para conseguir que sea uniforme, se debe mantener constante la distancia entre electrodos.

Tipos de soldadura por arco eléctrico:

- Soldadura con Electrodos de Carbono: no se suele utilizar en estructuras de metal. En esta soldadura el arco salta entre un electrodo de carbón y la pieza que se quiere soldar. Se añade metal de aportación.

- Soldadura con Electrodos de Tungsteno en Atmósfera de Hidrógeno, o también llamada soldadura al hidrógeno atómico. En esta soldadura el arco salta entre dos electrodos de tungsteno en una atmósfera de hidrógeno. Debido al calor del arco las moléculas de hidrógeno se disocian y se vuelven a formar en contacto con la pieza, desprendiendo a su vez temperaturas altas. Esto permite fundir las piezas y efectuar la soldadura sin oxígeno ni nitrógeno.

- Soldadura con Electrodo Metálico: se utiliza en la construcción de estructuras de metal. Con este método, se logra la unión provocando un arco eléctrico entre las piezas a unir y un electrodo que sirve como material de aportación.

Soldadura por Termofusión

La Termofusión es un método simple y rápido de soldadura, con el cual pueden unirse tubos de polietileno, así como sus accesorios. La superficie de las partes que se quieren unir se calientan a temperatura de fusión y se unen aplicando presión, mediante acción mecánica o hidráulica, en función del tamaño de la tubería y sin necesidad de utilizar elementos adicionales.

Es el método más apropiado para la unión de tuberías con la misma relación ø / espesor, con diámetros entre 32 mm y 630 mm. Produce una unión permanente de forma eficaz y económica.

Para que la soldadura por termofusión salga de manera correcta, deben tenerse en cuenta una serie de factores:

- Calor de fusión

- Presión de fusión adecuada

- Velocidad de fusión

- Presión de enfriamiento

- Temperatura del termoelemento correcta

- Temperatura adecuada del ambiente

- Uso adecuado de los tiempos de calentamiento y enfriamiento

- Alineación correcta

- Evitar el contacto con suciedad, aceites o residuos

Soldadura TIG

La Soldadura TIG, correspondiente a las iniciales inglesas Tungsten Inert Gas, utiliza un electrodo de tungsteno no consumible para constituir el arco eléctrico. Si el metal base lo requiere, podría utilizarse una aportación como electrodo de relleno. El electrodo y la base de metal deben estar protegidos por una mezcla de gas. El resultado de este proceso es una soldadura de gran calidad, pero que exige mucha habilidad para aplicarla.

La principal ventaja de esta soldadura es que se obtienen cordones resistentes, dúctiles y poco sensibles a la corrosión, debido a que el gas protector evita el contacto entre el oxígeno atmosférico y el baño de fusión. Además, debido a la escasez de humos y proyecciones, se obtienen soldaduras limpias y uniformes.

Como punto negativo podemos destacar la necesidad de un flujo continuo de gas, lo que conlleva una instalación de tuberías o un alto uso de bombonas, lo que hace que sea un método no muy económico. Además, la mano de obra que realice este método debe ser muy especializada.

Soldadura MIG

La Soldadura MIG o soldadura de arco metálico con gas se puede realizar a través de corriente alterna o continua. La mejor tensión para corriente continua es entre 25 y 30 voltios, pero es necesario intercalar una resistencia en serie para que haga de regulador.

La intensidad de corriente suele estar entre 30 y 300 amperios, dependiendo de la amplitud y la profundidad de la soldadura que se vaya a realizar. Las máquinas de soldadura de corriente alterna suelen contener un transformador para reducir la tensión de la red, que normalmente se encuentra en 220 voltios, hasta la de soldadura, que suele estar en 70 voltios.

Esta corriente crea un arco voltaico entre un hilo consumible y el metal base de la unión. El hilo usado para soldar está constituido por un alambre que se alimenta de la corriente y que trabaja como material de unión. Este hilo y la base del metal están protegidas de la contaminación ambiental gracias a una mezcla de gas.

Soldadura MMA

En la Soldadura MMA o soldadura manual de electrodo, la corriente eléctrica crea un arco voltaico entre una varilla de electrodo consumible y el metal base de la unión. Este arco creado proporciona el calor suficiente para fundir el metal y el electrodo funciona como material de relleno.

Hay muchos tipos de electrodos, y la elección depende del tipo de máquina que se vaya a usar, del metal base, de la posición que vamos a adoptar y del acabado que queramos conseguir.

Soldadura según el material de aportación

En función del material de aportación utilizados, podemos distinguir dos tipos:

Soldadura Homogénea

Se considera soldadura homogénea a aquella que no utiliza material de aportación o también cuando se utiliza pero tiene la misma naturaleza que las piezas que se van a unir. Los metales a unir y el material de aportación deben tener la misma composición.

Soldadura Heterogénea

Este tipo de soldadura es la que se efectúa con materiales de distinta naturaleza, tenga o no metal de aportación. Puede ser que los metales a unir sean distintos y no se utilice metal de aportación, o bien que los metales sean iguales pero el metal de aportación sea de otra naturaleza.

Soldadura según la temperatura utilizada

Soldadura blanda

La soldadura blanda se realiza a temperaturas inferiores a 400 ºC. En este tipo de soldadura se suele utilizar aleación de estaño y plomo como material de aportación ya que funde a 230ºC. El procedimiento que se debe seguir empieza con la limpieza de las superficies y recubrirlas con una capa de material fundente para así evitar que se oxiden y hacer más fácil la unión. Una vez cubiertas, se deben calentar con el soldador y cuando alcance la temperatura de fusión del metal de aportación, se aplica y se deja secar para que la unión se endurezca.

Es el tipo más sencillo, pero el que presenta una resistencia mecánica menor, además de fenómenos de corrosión.

Soldadura fuerte

La soldadura fuerte alcanza temperaturas hasta 800 ºC. El material más utilizado es la aleación de plata y estaño o la aleación de cobre y cinc. Se utiliza bórax para cubrir las superficies y eliminar el óxido. Para llegar a la temperatura necesaria para la unión se utiliza un soplete de gas.

Las uniones de esta soldadura son resistentes y duraderas.

¿Cómo soldar con electrodo?

Si quieres aprender a soldar, el primer paso es echar cordones de soldadura de aproximadamente 5 cm de largo sobre un trozo de hierro grueso. En cada cordón intenta cambiar la fuerza de soldadura.

La forma correcta de soldar es colocar el electrodo a 45 grados y soldar hacia atrás, para así dejar salida a la combustión. La velocidad de la soldadura depende del tipo que se vaya a realizar, no es conveniente soldar muy rápido para que esta se haga más ancha.

El electrodo debe moverse en forma de abanico, es decir, moviendo de forma lenta de lado a lado pero sin alejarse demasiado del punto de fusión. Si aplicas poca fuerza, se formará un cordón encima del hierro o bolitas sin fundir. Por el contrario, una soldadura con demasiada fuerza funde a demasiada profundidad y no deja tiempo para que el electrodo aporte el metal que se necesita, lo que provoca hundimientos llegando incluso a traspasar el metal.

Si quieres aprender cómo soldar con electrodo paso a paso, puedes aprender con el siguiente vídeo.

¿Qué riesgos tiene la Soldadura?

Antes de realizar una soldadura, es necesario conocer los riesgos que esta conlleva. Estos riesgos pueden estar ligados a la transformación del producto en el propio taller o bien a su colocación en la obra.

Los riesgos relacionados con el trabajo en taller son los siguientes:

- Quemaduras por contacto con la herramienta utilizada cuando está sometida a altas temperaturas.

- Radiaciones ionizantes por estar expuesto a la soldadura eléctrica.

- Tropezar con herramientas situadas en zonas de tránsito.

- Caída de herramientas cuando estas se están utilizando.

- Caída del material durante su transporte.

- Golpes contra objetos fijos.

- Golpes con herramientas en las manos cuando estas se están utilizando.

- Golpes y cortes con maquinaria en manos o pies.

- Quedar atrapado entre perfiles o al caer material de alguna estantería.

- Sobreesfuerzos por cargar excesivo peso o por adoptar malas posturas.

- Contactos eléctricos indirectos por un aislamiento defectuoso.

- Ingesta de sustancias nocivas por falta de higiene.

- Inhalación de vapores tóxicos.

- Contacto con productos de limpieza abrasivos.

- Ruido provocado por herramientas de corte y soldadura.

Los riesgos derivados de la colocación de las piezas en la obra son:

- Caídas desde alturas que superen los dos metros provocadas por un orificio hueco situado entre el andamio y el paramento horizontal, o bien desde el andamio colgado.

- Caídas desde el mismo nivel provocadas por tropiezos en zonas con desnivel de medio auxiliar, por herramientas o materiales mal situados, al subir o bajar escaleras de mano, etc.

- Caída de herramientas cuando estas se están utilizando o de materiales durante su transporte.

- Desprendimiento de cargas desde la grúa.

- Pisar ferralla, escombros, herramientas o materiales que se encuentran en zonas de paso.

- Golpes contra elementos fijos como elementos salientes.

- Golpes contra elementos transportados.

- Cortes y golpes en las manos provocados por herramientas.

- Proyección de chispas o ferralla.

- Quedar atrapado entre el material transportado.

- Sobreesfuerzo debido a cargar exceso de peso, o por adoptar malas posturas.

- Exposición a condiciones climatológicas adversas.

- Quemaduras debidas al contacto con elementos que estén sometidos a temperaturas altas.

- Electrocuciones indirectas con cables eléctricos en contacto con el agua, cables sin protección, uso de herramientas con diferente tensión, aislamiento defectuoso, etc.

- Ingesta de sustancias nocivas.

- Inhalación de vapores tóxicos.

- Radiaciones ionizantes por estar expuestos a la soldadura eléctrica.

- Acumulación de material explosivo.

- Incendio por la concentración de gases inflamables en zonas con poca ventilación.

- Atropellos con vehículos pertenecientes a la obra.

¿Qué medidas preventivas se pueden implantar?

Con el objetivo de evitar los riesgos antes mencionados, se pueden establecer ciertas medidas de prevención:

- Llevar un buen mantenimiento del taller para evitar caídas, así como mantener el orden y la limpieza de las herramientas que se vayan a utilizar y de las mesas de trabajo.

- Las máquinas deben llevar siempre las protecciones de origen.

- Si no se pueden mover las cargas por una sola persona, se debe solicitar la ayuda necesaria.

- En el taller está completamente prohibido fumar, en previsión de posibles incendios o explosiones.

El soldador debe tener en cuenta los siguientes aspectos:

- De forma previa hay que comprobar la situación de la zona donde se va a realizar la soldadura. Se debe verificar que están instaladas las protecciones necesarias y si los accesos se encuentran en buen estado.

- Tener previsto el medio auxiliar a utilizar y el estado de este.

- Prestar atención a aquellas tareas que necesiten la colaboración de otros oficios y llevar a cabo dicha colaboración con el menor número de molestias.

- Si la soldadura se va a realizar en una zona de paso, hay que prever un paso alternativo para las personas que lo necesiten.

- Debe responsabilizarse de la limpieza y el orden de su zona de trabajo para evitar posibles riesgos.

- La zona de trabajo debe estar limitada y con prohibición de fumar en ella.

- Hay que controlar el almacenaje de botellas y que se realice en lugares cerrados, con ventilación y sin humedad.

- Se tiene que prever un transporte mecánico para las piezas de metal, y si no es posible, un transporte manual pero con la mínima distancia posible.

- No debe situarse bajo la zona de manipulación de cargas mientras estén trasladándose con la grúa.

Los soldadores deben llevar equipos de protección individual, tales como ropa de trabajo, siendo preferible un buzo en lugar de dos piezas, guantes, calzado de seguridad y pantalla de soldadura.

De forma puntual deberán utilizar también protectores auditivos, delantal, polainas y manguitos de cuero, así como gafas contra las proyecciones, máscara con filtro adecuado y casco de seguridad.