Construcción de Pavimento con Euroadoquines

De Construmatica

| Nota: Este artículo ha sido creado gracias a la Euroadoquin en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web de Euroadoquín

¡Atención! Esté artículo está sujeto a Derecho de Autor. |

|---|

Construcción de Pavimento con Euroadoquines

La calidad y durabilidad de un pavimento depende en gran medida de su correcta colocación. Se debe prestar atención a su ejecución y conservación en obra.

| UN BUEN PAVIMENTO REQUIERE: |

| *Un buen material (Euroadoquines) |

| *Una buena preparación de la Base y Subbase |

| *Una adecuada colocación |

| EUROADOQUÍN ES UNA GARANTÍA DE MATERIAL |

Fases del proyecto

Para este proceso, se deben tener en cuenta las siguientes fases:

- Planificación del trabajo

- Preparación de la explanada

- Extensión y compactación de la subbase

- Extensión y compactación de la base

- Ejecución de los bordes de confinamiento

- Extensión y nivelación del lecho de árido

- Colocación de los EUROADOQUINES

- Sellado con arena y vibrado del pavimento

- Limpieza final

Planificación del trabajo

Antes de proceder a la ejecución del firme propiamente dicho, es preciso localizar cuidadosamente todos los servicios urbanos, para asegurar así que las diferentes operaciones constructivas no dañarán las instalaciones existentes bajo tierra.

También debe comprobarse que la maquinaria a emplear no interferirá con los tendidos existentes (de comunicaciones, red eléctrica, etc.).

Por último, se deberán preparar convenientemente las vías de acceso de los vehículos y maquinaria a la zona de obras, para evitar demoras en la realización del trabajo.

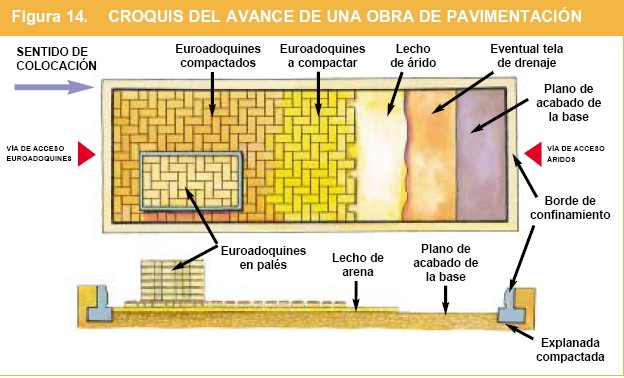

Es importante recalcar la necesidad de dividir las obras en dos áreas de trabajo, que deberán tener suministro de materiales y equipos desde direcciones opuestas con el fin de preservar el lecho de árido una vez haya sido extendido, puesto que el proceso constructivo deberá avanzar siempre en una misma dirección.

Por un lado se traerán los materiales para la base y lecho de árido, y por otro la arena para sellado, los EUROADOQUINES y el equipo de compactación. Es posible disponer de un tren de obra que se vaya desplazando con diferentes cuadrillas trabajando en cada etapa, o con una única cuadrilla que construya el pavimento en su totalidad.

La Figura 14 nos muestra un croquis explicativo.

Preparación de la explanada

Se debe comenzar asegurando que la explanada se mantiene seca y bien drenada. En áreas con nivel freático elevado es preciso realizar un drenaje que permita mantener este nivel, al menos, 30 cm por debajo del terreno. Se continúa con la retirada de todas las raíces y materia orgánica, añadiendo el material preciso para obtener la cota de proyecto. Al diseñar las cotas de la explanada, se deberá determinar la distancia de la subbase en relación con la capa freática. Posteriormente se procede a su compactación (al menos en una profundidad de 40 cm), de forma que se garantice la capacidad portante definida en el proyecto. Si la explanada original no posee las características portantes mínima necesarias, se procederá al tratamiento de la misma.

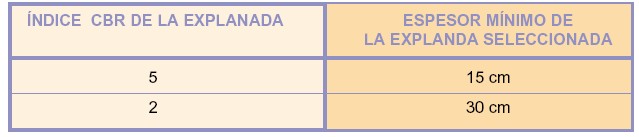

Para explanadas con un Índice CBR inferior a 5, es necesario colocar en la parte superior una capa de explanada seleccionada, con material cuyo Índice CBR sea >15 y cuya densidad seca modificada no sea inferior al 93%. El espesor de esta capa dependerá de la capacidad portante de la explanada inicial (ver Tabla 8.1).

Tabla 8.1. ESPESOR MÍNIMO DE LA EXPLANADA SELECCIONADA

Extensión y compactación de la subbase

Las principales funciones de la subbase son las de drenaje del agua, distribución de las cargas que se generan y reducción de las tensiones verticales.

Las capas que la componen deben ser extendidas en tongadas, cuyo espesor compactado esté comprendido entre los 10 cm y los 15 cm.

Su compactación representa uno de los aspectos esenciales para cualquier pavimento flexible realizado con adoquines. Una compactación inadecuada es causa del fallo del pavimento.

La compactación debe continuar hasta que la densidad sea, como mínimo, superior o igual a la que corresponde al 95 % de la máxima obtenida en el ensayo Proctor modificado.

Si en su construcción se emplean materiales sueltos, como roca machacada o grava, aparecerán pocos problemas en su ejecución siempre que los materiales hayan sido correctamente seleccionados. Se deberán tomar precauciones rutinarias para evitar la segregación de los materiales durante su transporte, vertido y extensión.

Para grandes superficies de trabajo, donde existe espacio suficiente para que los equipos de estabilización puedan operar y donde las diferentes etapas constructivas puedan llevarse a cabo en procesos continuos, los procesos de estabilización mediante mezcla "in situ" son los más apropiados y rentables.

Cuando no se dispone de espacio suficiente para que opere un tren de estabilización (por ejemplo, en cascos urbanos históricos), es preferible que los materiales utilizados sean estabilizados en una planta central de mezclado-hormigonado (hormigón poroso).

No es conveniente extender subbases granulares cuando la temperatura ambiente sea inferior a 2 ºC.

Extensión y compactación de la base

General

Una vez extendida y compactada la subbase, se procede a la extensión de la base. Su correcta ejecución es fundamental ya que esta capa es el principal elemento portante de la estructura y es la encargada de transmitir a la subbase las cargas verticales. La base puede ser flexible (zahorra artificial) o rígida (hormigón magro).

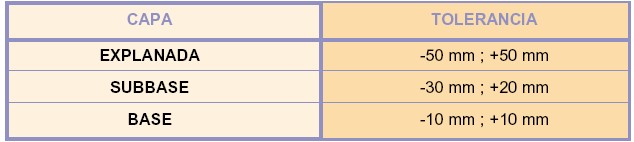

En la Tabla 8.2 se indican las tolerancias aplicables a las cotas de la superficie de acabado para Explanada, Subbase y Base.

Tabla 8.2. TOLERANCIAS

En todos los casos, la preparación de la Base se extenderá hasta incluir los bordes de confinamiento. El espesor de la Base compactada bajo estos bordes de confinamiento no debe ser inferior a 15 cm, salvo que se haya previsto el empleo de hormigón, o elementos prefabricados bajo los bordes de confinamiento. La integridad de los bordes de confinamiento depende en gran medida de que se coloquen sobre una Base adecuadamente compactada.

El espesor de la Base debe ser uniforme.

Es fundamental que las pendientes del plano de acabado de la Base respeten las proyectadas, que deberán ser, como mínimo, del 1% para así permitir el correcto desagüe de las aguas superficiales sin provocar daños en las capas portantes que, de producirse, se transmitirían a la superficie de uso. EUROADOQUÍN recomienda una pendiente mínima del 2 % para garantizar el drenaje.

Para el correcto funcionamiento de un pavimento realizado con adoquines, es necesario tener prevista la evacuación de las aguas superficiales .

Para facilitar la evacuación es conveniente el empleo de elementos de drenaje prefabricados.

En la colocación de estos elementos de drenaje debe cuidarse que su plano superior quede situado por debajo del plano de rodadura de los adoquines.

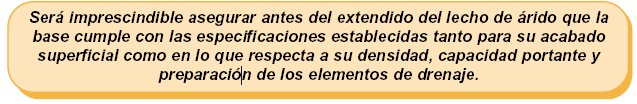

Tras el paso de vehículos, la superficie final del área pavimentada reflejará el perfil de la Base, por lo que es imprescindible exigir tolerancias estrictas en su acabado.

Bases granulares

En líneas generales, la extensión y compactación de Bases granulares de zahorra artificial debe realizarse de forma análoga a lo establecido para las Subbases granulares, pero alcanzándose un mayor grado de compactación, que debe ser, como mínimo, el 98% del ensayo Proctor modificado en el caso de tráfico ligero (categorías de tráfico C1, C2, C3 y C4) y el 100% para el tráfico pesado (categoría C0).

Es recomendable utilizar áridos calizos, no siendo aconsejable en ningún caso, el empleo de áridos que contengan arcilla (arena de miga...).

El acabado de la Base debe ser similar al que se exigiría a una superficie destinadas a carreteras con un riego de imprimación bituminosa.

Si no existieran especificaciones al respecto, se recomienda que los niveles de la Base no se desvíen de los de diseño en más de 10 mm.

Tras la compactación, es conveniente realizar un sellado de la base mediante la aplicación de un betún de curado rápido o de una emulsión bituminosa, con el objeto de evitar que las filtraciones de aguas a través de las juntas del pavimento dañen la

base del material suelto durante los dos o tres primeros meses posteriores a la ejecución.

En caso de impermeabilizar la base, es necesario tener previsto el drenaje de la escasa cantidad de agua que llegue a ella.

Bases de Hormigón Magro

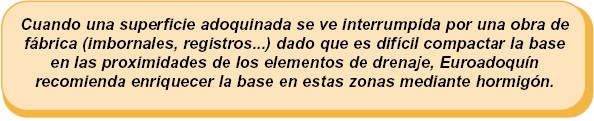

La puesta en obra de las Bases de hormigón magro se realiza de forma análoga a la del hormigón vibrado en pavimentos rígidos; no obstante, EUROADOQUÍN recomienda que esta capa de hormigón sea porosa para que la pequeña cantidad de agua que pueda filtrarse de las capas superiores no quede almacenada y, por tanto, perjudique al pavimento.

El daño puede producirse transcurrido un largo período tras las lluvias.

Insistimos en la necesidad de cuidar el correcto funcionamiento de los elementos de drenaje, siendo conveniente que dichos elementos cuenten con unos taladros que permitan la evacuación de las aguas, que atravesando el lecho de árido, llegan a la base, sin que se permita el arrastre del árido.

Las únicas juntas que se realizarán, salvo disposiciones especiales en el proyecto, serán las longitudinales y transversales de hormigonado; las juntas transversales se dispondrán perpendicularmente al eje del vial para favorecer el drenaje.

En muchos proyectos la preparación de la explanada, y la construcción de la subbase y base van a ser realizadas por distintos contratistas del que se encarga del extendido del lecho de árido y colocación de los adoquines.

Ejecución de los bordes de confinamiento

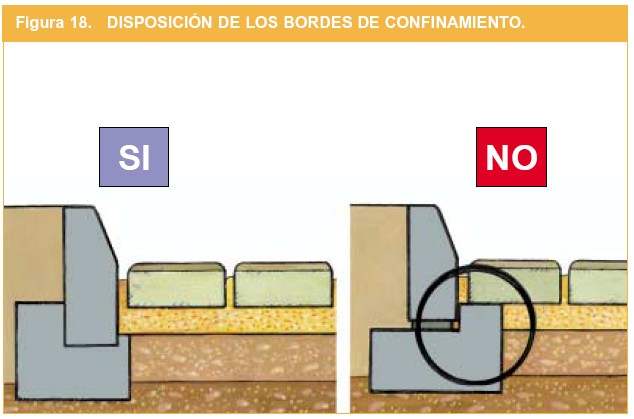

Los adoquines, como la mayoría de los pavimentos, requieren la existencia de elementos de confinamiento lateral, cuya misión principal es evitar el desplazamiento de las piezas cuando estén sometidos a carga, y con ello impedir:

- la apertura de juntas

- la pérdida de trabazón

- la dispersión del lecho de árido

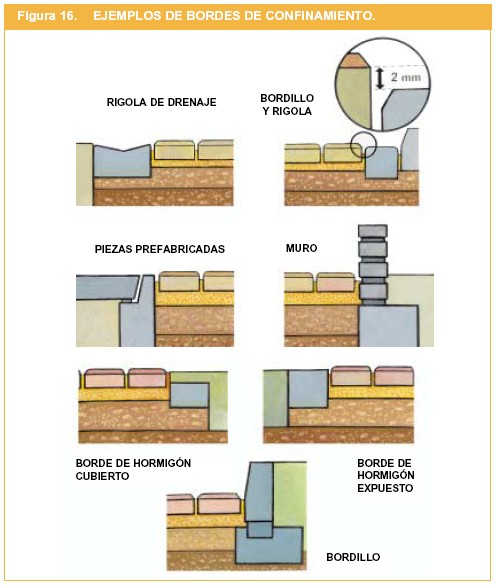

Como bordes de confinamiento pueden emplearse bordillos, rígolas, otros elementos prefabricados de hormigón o, incluso, los propios muros que delimiten el área a pavimentar. La Figura 16 nos muestra diversos ejemplos de bordes de confinamiento.

Es conveniente que los bordes de confinamiento presenten a los adoquines una cara lateral recta, por lo que los elementos prefabricados de hormigón son los que ofrecen unas mejores prestaciones.

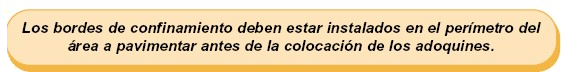

El borde de confinamiento debe situarse, como mínimo, 6 cm por debajo del plano inferior de los adoquines ya colocados, para garantizar la fijación deseada.

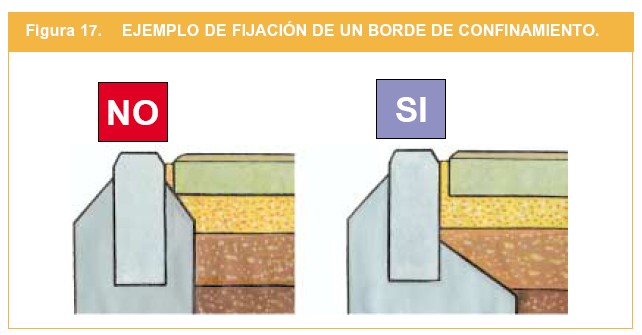

Asimismo se deberá cuidar la forma de calzar los bordes de confinamiento, siempre se ha de dejar el espacio adecuado para el correcto asentamiento de los adoquines, esto es, espacio tanto para los adoquines como para el lecho de árido sobre el que tienen que encastrase, tal como puede verse en la figura 17.

Generalmente los bordes de confinamiento se sitúan sobre hormigón, debiendo sellarse adecuadamente las juntas entre elementos contiguos para evitar las fugas del árido y de la arena de sellado.

Debe evitarse el apoyo directo de los adoquines sobre las piezas componentes de los bordes de confinamiento dado que, si esto se produce, los adoquines sufrirían roturas.

Este contacto debe realizarse mediante el lecho de árido y la arena de relleno.

En el caso de que los adoquines dispongan de distanciadores laterales, estos tampoco tienen que estar en contacto directo con los bordes de confinamiento, ni con las piezas complementarias (parte de un adoquín) que se precisen para completar la

pavimentación de una zona.

Normalmente basta con disponer los bordes de confinamiento a lo largo del perímetro exterior del área a pavimentar. No obstante, en grandes superficies, ocasionalmente se instalan bordes de confinamiento interiores, creando zonas adicionales de colocación, con lo que se incrementa la velocidad de ejecución.

Es preciso que estos bordes auxiliares tengan la rigidez suficiente para evitar movimientos cuando se sometan a la acción del tráfico, ya que, si se produjesen, podrían ocasionar la rotura de estos bordes adicionales.

Ejemplos de estas áreas son las que se precisan a efectos de compartimentar una gran superficie para facilitar el correcto drenaje y evacuación de las aguas superficiales, creando distintos planos con las pendientes adecuadas.

Extensión y nivelación del lecho árido

General

El lecho de árido, junto con la calidad de los adoquines, es un elemento fundamental que va a determinar el comportamiento y durabilidad de pavimento.

Este lecho se extiende directamente sobre la Base, una vez que se han colocado los bordes de confinamiento del área a pavimentar.

Una de sus principales funciones es la de absorber las pequeñas diferencias de espesor de los adoquines, dentro de las tolerancias dimensionales permitidas por la Norma Europea UNE-EN 1338, de forma que estos, una vez compactados, formen una superficie homogénea capaz de transmitir las cargas ocasionadas por el tráfico sin que se produzca deterioro en las piezas.

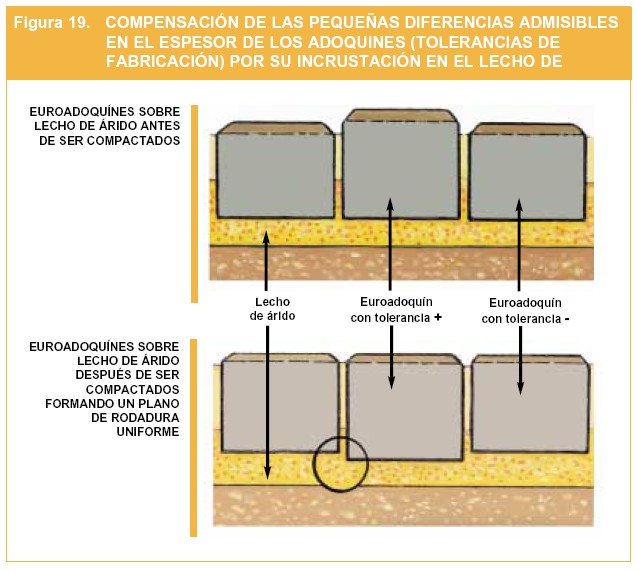

En la Figura 19 puede apreciarse como partiendo de adoquines con diversas dimensiones en su espesor, dentro de las tolerancias permitidas, se obtiene un plano de rodadura uniforme, al quedar absorbidas estas diferencias en el proceso de vibrado y compactación de los adoquines.

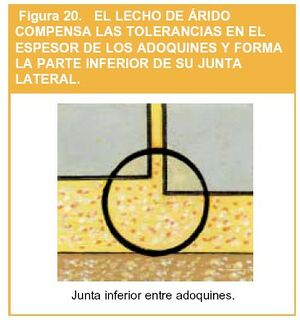

La capa de árido también actúa como elemento de relleno inferior de las juntas de los EUROADOQUINES, al quedar incrustados en el lecho de árido cuando se compactan, evitando el contacto directo entre las caras laterales de las piezas, y el contacto de estas caras con los bordes de confinamiento.

En la Figura 20, que nos muestra el detalle señalado en la Figura 19, puede apreciarse esta junta inferior entre adoquines, una vez compactados.

La capa ha de estar formada por áridos de elevada resistencia geomecánica, bien procedentes de río o de machaqueo, si bien EUROADOQUÍN recomienda que, preferentemente, se usen áridos de machaqueo ya que presentan unas mayores angulosidades, mejorando la cohesión de la capa.

El espesor de esta capa, así como la granulometría y angulosidad de los áridos empleados para conformarla tienen una gran importancia en el comportamiento de los pavimentos realizados con adoquines.

Los áridos deben estar limpios, con pocos finos, y libres de elementos contaminantes.

Un aspecto fundamental para asegurar la estabilidad de la capa de árido es la pendiente que debe tener el plano superior de la Base, de forma que se facilite la rápida evacuación de las pequeñas cantidades de agua que lleguen a esta capa a través de las juntas entre adoquines.

Si estas pendientes no se han cuidado, ni se han previsto dispositivos de drenaje adecuados, se formarán acumulaciones de agua bajo los adoquines, provocando asentamientos diferenciales y deterioro de las piezas.

Esto puede apreciarse incluso cuando ya ha transcurrido un tiempo desde que se produjo la lluvia sobre la zona pavimentada. Debe prestarse una especial atención a las zonas que están próximas a los puntos previstos para la evacuación de las aguas superficiales.

Espesor de lecho de árido

Para el cálculo de este espesor se distinguen dos casos:

- Bases de zahorra artificial

- Bases de hormigón magro

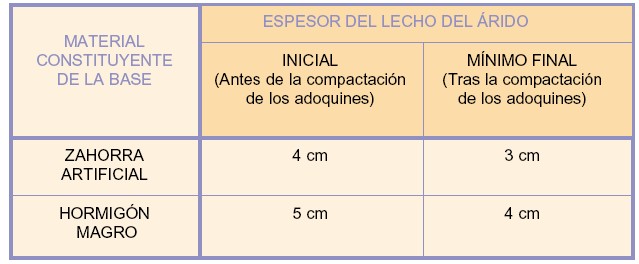

En la Tabla 8.3 quedan determinados los espesores iniciales (antes de la compactación de los adoquines), y los espesores mínimos finales (tras la compactación) que ha de tener el lecho de árido según la naturaleza de la base.

Tabla 8.3. ESPESORES DE LA CAPA DE ÁRIDO EN FUNCIÓN DE LA NATURALEZA DE LA BASE

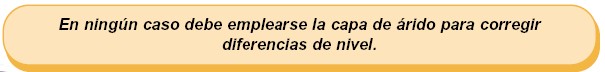

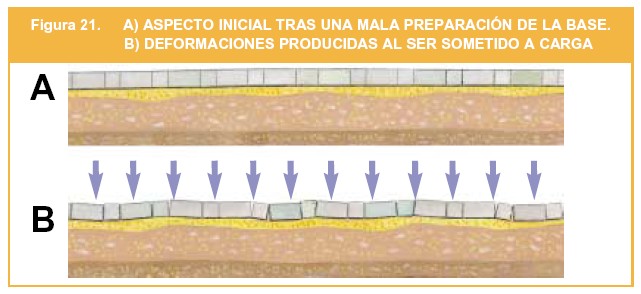

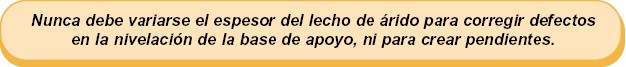

Con independencia del material constituyente de la base, el espesor del lecho de árido ha de ser uniforme, dado que en caso contrario se producirán deformaciones diferenciales al estar sometido al tráfico, produciéndose roturas en las piezas.

En la Figura 21 puede apreciarse este efecto.

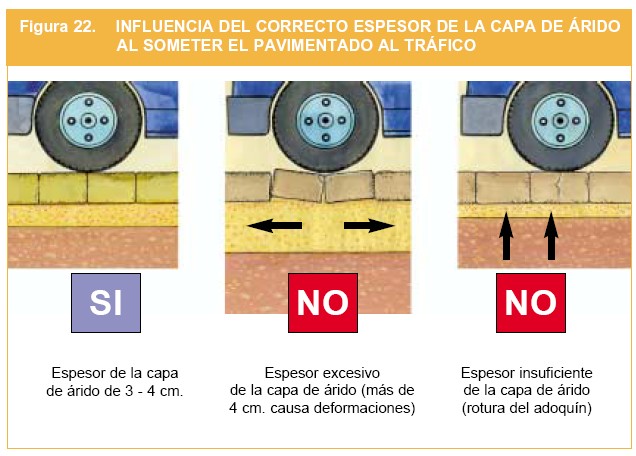

Si el espesor del lecho de árido es excesivo, se producirán deformaciones cuando se someta el pavimento al tráfico.

Si, por el contrario, este espesor es insuficiente, al someterse al tráfico se producirán roturas en las piezas.

La Figura 22 ilustra estos efectos.

Granulometría y otras propiedades de árido

La granulometría recomendada del árido a emplear debe estar comprendida entre 2 mm y 6 mm. Debe estar exento de finos y de materias contaminantes. Cuando el árido cumple con esta granulometría, las deformaciones asociadas a esta capa son inferiores a 3 mm, siempre que ésta y las restantes capas soporte estén correctamente ejecutadas.

El uso de un árido inadecuado puede producir el fallo completo del pavimento cuando está sometido a tráfico. El empleo de árido conteniendo finos de carácter plástico inferiores a 75 micras debe evitarse de forma absoluta, pudiendo establecerse como límite un contenido de materia orgánica y arcilla inferior al 3%.

Los áridos que cumplan con estos requisitos granulométricos tendrán un rendimiento satisfactorio bajo tráfico, tanto si están húmedos como si están secos. Esto no quiere decir que los áridos que no cumplan estrictamente con estos requisitos deban ser considerados como no válidos. Sin embargo es prudente reconocer que, al menos que existan precedentes satisfactorios de uso, pueden existir riesgos si se eligen materiales para el lecho de árido que no los cumplan.

En cuanto a su nivel de angulosidad, se ha comprobado que los pavimentos realizados con adoquines tienen un mejor comportamiento cuando se han colocado sobre un lecho de áridos angulosos que cuando estos áridos son más redondeados. Esto se debe a que cuanto mayor es la angulosidad de los áridos mayor es su cohesión y, por tanto, menor es el riesgo de deformación y arrastre causado por la pequeña cantidad de agua superficial que llega al lecho de árido a través de las juntas entre adoquines.

Por esto, EUROADOQUÍN recomienda que se empleen preferentemente áridos de machaqueo frente a áridos de río.

Un efecto similar lo producen los finos que pueda contener el árido empleado. Estos finos serán fácilmente arrastrados por las aguas superficiales que lleguen a esta capa, que también tendrá mayores deformaciones al estar sometida al tráfico.

Por ello EUROADOQUÍN recomienda eliminar este riesgo empleando áridos lavados. Los áridos gruesos también deben ser excluidos, para evitar daños en los adoquines que se coloquen sobre ellos, ya que se pueden producir roturas ante acumulaciones puntuales de tensiones. Por esto el tamaño máximo del árido no debe superar los 6 mm.

Además, el árido debe tener un tamaño máximo tal que, en el proceso de encastre del adoquín en el lecho de árido, éste penetre desde abajo en las juntas, de forma que constituya la parte inferior del elemento separador entre piezas.

Extensión del lecho de árido

El extendido y nivelación del lecho de árido tiene por objeto el lograr una capa de espesor uniforme (véase Tabla 8.3). Su compactación se realizará una vez que estén colocados los EUROADOQUINES.

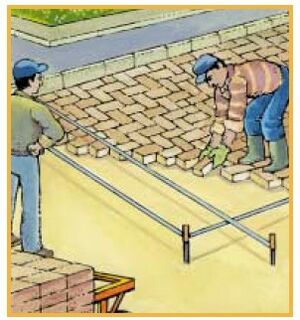

Para extender el lecho de árido se recomienda la utilización de tres reglas, dos de las cuales se emplean a modo de rieles situados directamente sobre la base, y la tercera como enrasadora del árido distribuido previamente sobre los rieles.

El desplazamiento de la enrasadora se deberá realizar siguiendo siempre la dirección de los rieles (es importante arrastrar un sobreespesor de árido, que sin dificultar el arrastre sea suficiente para garantizar un lecho de árido correcto). También es muy importante no realizar movimientos con la enrasadora de lado a lado, que puedan producir un desplazamiento de las reglas de nivelación.

La extensión de la capa de árido debe hacerse de forma que se corresponda con los EUROADOQUINES que puedan ser

colocados en ese día, así en cada jornada se debe completar la colocación de una zona, no dejando el árido a la intemperie de un día para otro. La extensión y la nivelación también puede realizarse mediante medios mecánicos.

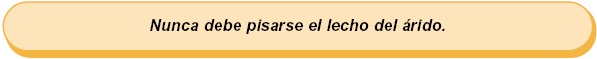

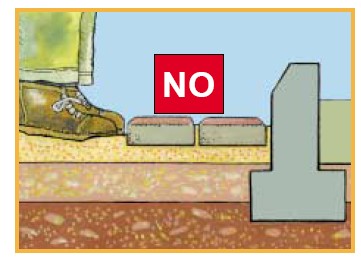

Una vez que el árido ha sido nivelado no debe pisarse. La colocación de los adoquines se realizará desde el pavimento ya colocado. No es recomendable extender el árido en zonas muy grandes, para no dificultar la correcta organización del trabajo. En caso de colocación manual estas zonas no deben rebasar los 4 m de longitud.

Colocación de los adoquines

Colocación manual

El proceso de colocación se realizará sobre el lecho de árido, una vez nivelado. La colocación de los primeros adoquines requiere una atención especial, puesto que cualquier defecto quedará reflejado en las hiladas sucesivas.

Para obtener el modelo de colocación en planta deseado es preciso disponer los primeros adoquines en el ángulo adecuado contra el borde de confinamiento de arranque.

Otra posibilidad es reproducir el borde fijo de salida mediante el tendido y tensado de un cordel. Además de este cordel inicial se irán tendiendo cordeles de referencia hasta completar la colocación de una zona, para asegurar su alineación.

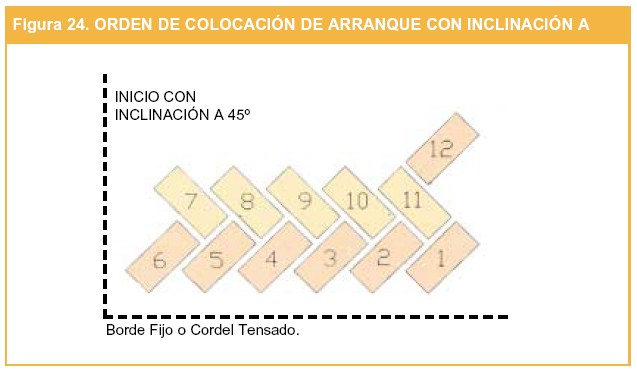

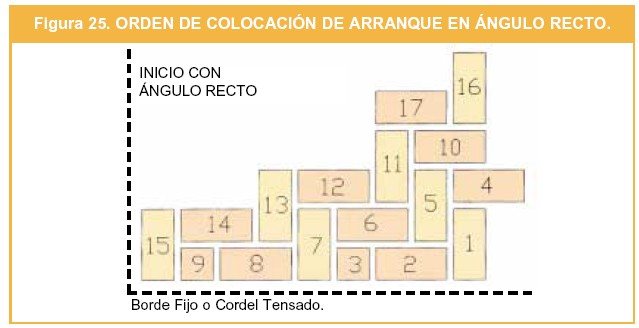

Las Figuras 24 y 25 muestran el orden de colocación de arranque en dos configuraciones distintas.

|

|

En caso de superficies con pendientes, siempre debe efectuarse la colocación desde el nivel inferior hasta el superior.

La pavimentación debe comenzarse desde una línea recta; si por la disposición en planta seleccionada quedan espacios entre esta línea inicial y el borde de confinamiento, estos deben rellenarse con trozos adecuados cortados directamente de las piezas. Igual sucede cuando se remata la pavimentación de una zona.

En la Figura 26 puede apreciarse el empleo de una guillotina mecánica para el corte de las piezas.

Para colocar un adoquín, el operador debe deslizarlo en su posición, conforme a la disposición en planta seleccionada, manteniendo una presión manual suave para sujetarlo contra las piezas contiguas que ya ocupen su lugar. Esto facilita que las unidades no se inclinen y se introduzcan con una arista en el lecho de árido.

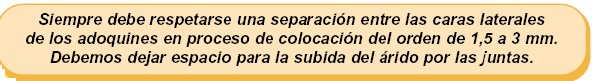

Durante el proceso de colocación debe mantenerse la separación entre adoquines comprendida entre 1,5 mm a 3 mm, asegurándose que las piezas están niveladas.

Cuando las piezas empiezan a desviarse de las líneas que definen el modelo en planta seleccionado, deben reajustarse las uniones entre adoquines de forma que se obtenga la planta seleccionada. Este reajuste ha de realizarse antes del sellado de arena.

Las piezas colocadas se encastran ligeramente en el lecho de árido aplicando una suave presión sobre las mismas. No deben emplearse martillos o herramientas metálicas que puedan dañarlas.

La colocación y el remate de las zonas que limitan las estructuras de drenaje deben realizarse cortando las piezas necesarias para completar la pavimentación, asegurándo que estas piezas de remate no dificulten la evacuación de las aguas superficiales, por estar, por ejemplo, en un nivel superior.

La obra debe organizarse de manera que los operarios y el material siempre pasen por encima del material ya colocado.

Hasta que el pavimento no haya sido compactado mediante elementos vibradores no debe ser sometido a más cargas que las del peso del colocador y de sus herramientas.

Someter a cargas el pavimento antes de su compactación y sellado de las juntas puede ocasionar roces entre adoquines con el riesgo de que estos se astillen.

El trabajo debe organizarse de forma que cada jornada se complete la colocación de un área determinada, no dejando expuesto hasta el día siguiente el lecho de árido una vez que este ha sido nivelado.

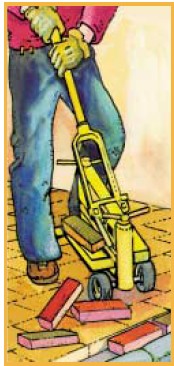

Colocación mecanizada

Cuando el tipo de obra lo permita (grandes superficies, suficiente espacio para poder maniobrar, y homogeneidad en el color de los EUROADOQUINES), pueden emplearse maquinas en la colocación, aumentando notablemente el rendimiento.

La maquinaria de colocación retira las capas de adoquines de los palets, por lo que las unidades han debido ser fabricadas y paletizadas conformando una sección en planta determinada. Asimismo se requiere que las piezas dispongan de separadores laterales.

Cada grupo de adoquines es retirado de los palets mediante uso dispositivos hidráulicos que actúan como abrazaderas, sometiendo a las piezas a una compresión lateral para asegurar que no se caigan mientras son transportadas a la zona de colocación.

Una vez situados sobre la zona a pavimentar, los adoquines se aproximan y se dejan caer sobre el lecho de árido, siendo necesario un ajuste manual posterior para garantizar la alineación de las piezas.

Estas operaciones de ajuste y remate deben efectuarse como en el caso de colocación manual.

Sellado con arena y vibrado del pavimento

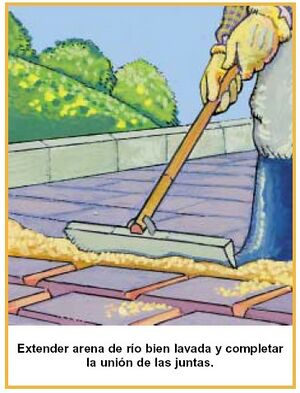

Una vez se han colocado y alineado correctamente los EUROADOQUINES de forma que el árido haya rellenado parcialmente desde abajo las juntas, se procede a extender sobre el pavimento una ligera capa de arena para completar el llenado de las mismas.

Esta operación es muy importante para el correcto comportamiento del pavimento, ya que debe asegurarse el completo relleno de las juntas de forma que esta arena (y el árido de su parte inferior) sea el transmisor de los esfuerzos laterales entre adoquines, y entre estos y los bordes de confinamiento.

Se extenderá arena fina y seca sobre el pavimento, procediendo a introducirla en las juntas mediante un barrido manual o mecánico, procurando que quede un excedente sobre toda la superficie.

Esta arena, debe estar libre de sales solubles dañinas, u otros contaminantes que pueden provocar la aparición de eflorescencias (igual que en el caso del lecho de árido).

Es recomendable emplear arenas lavadas sin exceso de finos. Si existen demasiados finos se producirá el vaciado de las juntas con el uso y limpieza del pavimento; además este exceso de finos facilitará su migración hacia el lecho de árido por arrastre, con idénticas consecuencias no deseables.

A continuación se someterá el pavimento a un proceso de compactación para garantizar el correcto relleno de las juntas.

La compactación se realiza mediante placas vibrantes, o con rodillos mecánicos (en este caso deben ser, además, vibradores).

Es recomendable que las fuerzas vibratorias y el peso de los rodillos mecánicos sean proporcionales al espesor y forma de los adoquines, así como a las características del lecho de árido y de la Base.

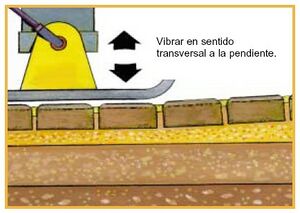

Cuando las superficies a compactar tengan una inclinación, es recomendable realizar la operación de compactación en sentido ascendente y transversal respecto a la pendiente.

La compactación debe efectuarse el mismo día que la colocación, de forma que no queden, en lo posible, áreas de

pavimento sin compactar expuestas a un uso inadecuado.

Este aspecto debe ser más vigilado cuando exista un peligro de uso inadecuado (por ejemplo, en cascos urbanos).

La adaptación de las juntas es gradual y, en general, requiere sucesivas fases de vertido de arena y relleno de juntas.

Limpieza final

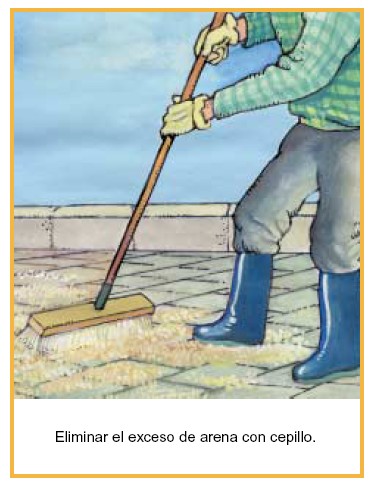

Terminado el ciclo de vibrado del pavimento y habiéndose alcanzado el completo relleno de sus juntas, debe procederse a una limpieza de su superficie para eliminar la arena de sellado sobrante.

Esta limpieza ha de realizarse mediante un barrido, dejando una mínima cantidad de arena sobre el pavimento, de forma que con el uso se rellenen las juntas de forma natural.

Si tras efectuar el barrido se observase que alguna junta hubiera quedado parcialmente vacía, debe repetirse el sellado de arena, pero limitando la operación a la superficie afectada.

Terminada esta limpieza, el pavimento está listo para su entrada en servicio.

Artículos relacionados