Ejecución de Fábricas con Bloques y Mampostería de Hormigón

De Construmatica

|

Nota: Este artículo ha sido creado gracias a la Normabloc en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web de Normabloc

¡Atención! Esté artículo está sujeto a Derecho de Autor. |

|---|

Suministro e Identificación

Los Bloques y Ladrillos de Hormigón se suministrarán a obra sin haber sufrido daños y a la edad adecuada para cumplir las exigencias establecidas en el producto. Si se suministran empaquetados, el envoltorio permitirá la transpiración de las piezas.

En el albarán y/o empaquetado deberá figurar, como mínimo, el nombre del fabricante y eventualmente la marca o nombre del agente que comercialice el producto y la designación de los bloques.

Condiciones de Recepción

Cuando los bloques suministrados estén amparados por un sello de calidad oficialmente reconocido por la Administración o bien tengan marcado CE con sistema de certificación 2+ (bloques de categoría I), no será preceptivo la realización de controles y ensayos de recepción.

Recepción de Cada Partida de Obra

Cantidad . En el momento de la entrega se dará conformidad a la cantidad.

Aspecto . De entre los bloques entregados durante la jornada, se tomarán al azar, y en una misma operación, 10 unidades.

Si entre ellas no aparece ninguna defectuosa, la partida quedará aceptada.

Si aparecen una o másp iezas defectuosas, se tomará una nueva muestra de 10 unidades por cada 100 piezas entregadas o fracción, no siendo aceptable la partida si el número de piezas defectuosas supera el 5% sobre la muestra total.

En este caso el fabricante podrá realizar una inspección de la totalidad de la partida, reponiendo las piezas defectuosas.

No serán aceptables reclamaciones posteriores a cuatro días, desde la entrega referente a este aspecto.

Tamaño de Muestras Para el Control de Recepción del Lote

Tamaño del lote . Estará formado por todas las unidades de la misma referencia fabricados en un mismo día, en una máquina determinada.

Esta cantidad no será superior a 15.000 unidades.

Tamaño de la muestra . Estará formada por los bloques necesarios para la realización de los ensayos contemplados en esta norma.

Toma de muestras . El lugar donde se realice el muestreo será objeto de acuerdo entre el comprador y el fabricante.

Se tomarán al azar, de las piezas que componen el lote y que hayan superado el control de aspecto.

Estas piezas serán debidamente identificadas y conservadas.

En su identificación se incluirá la fecha de fabricación del lote y la fecha a partir de la cual el fabricante garantiza los valores caracterizados.

Condiciones de Aceptación o Rechazo

Salvo especificaciones contrarias formuladas expresamente en pacto contractual, las condiciones de recepción serán las expuestas a continuación:

- El receptor realizará, si así lo desea, total o parcialmente, los ensayos establecidos en la Norma 771-3 y en el complemento nacional a dicha norma, pero se deberá tener en cuenta la fecha a partir de la cual el fabricante garantiza los valores caracterizados.

- Los ensayos que vayan a realizarse deberán comenzar tan pronto como sea posible, y nunca más tarde de 30 días a partir de la fecha de entrega.

- La designación del laboratorio se efectuará por mutuo acuerdo entre comprador y fabricante.

- También se fijarán de mutuo acuerdo la fecha de la toma de muestras y la de los ensayos en los que el fabricante podrá estar presente o representado.

- Las comprobaciones y ensayos así como la recepción podrán ser también realizadas en las instalaciones del fabricante, con consentimiento del comprador.

- El receptor deberá comunicar al suministrador su disconformidad, o reparo, inmediatamente después de conocer el resultado de los ensayos.

- Si se procediese a la colocación de los bloques antes de realizar los ensayos, se entiende que el receptor presta su total conformidad a los materiales ya colocados.

- Si uno o varios de los ensayos no presenta resultados satisfactorios , se procederá a realizar , para las características en duda, dos series de ensayos de contraste, salvo que el suministrador decida retirar el lote. Estos ensayos también se realizarán en un laboratorio seleccionado de común acuerdo entre el comprador y el vendedor.

- Si estos controles complementarios son satisfactorios, el lote es aceptado y si no lo son, será rechazado.

Replanteo Vertical

Se recomienda trabajar con la dimensión nominal de altura del bloque, para establecer las distintas alturas de piso con el fin de que los cálculos para el replanteo vertical sirvan únicamente para resolver pequeños problemas de ejecución.

Se tomará la cara superior o inferior del forjado como referencia de nivel e intentará hacerla coincidir con la cara superior del bloque en distintas hiladas una vez colocado.

Se ajustará la modulación vertical calculando el espesor del tendel (1 cm. + 2 mm generalmente) para encajar un número entero de bloques entre referencias de nivel sucesivas.

Los niveles de antepecho y dintel de huecos se deberán ajustar a la modulación vertical entre referencia de nivel, coincidiendo con hiladas completas.

Con los valores obtenidos en el cálculo de la junta para la modulación vertical, se escantillarán las miras con intervalos de longitud igual a la altura del bloque más el espesor del tendel.

Replanteo Horizontal

Se deberá comprobar que las longitudes de huecos y macizos se ajustan a una coordinación dimensional.

Se trazará sobre el cimiento, forjado, la planta de la fábrica marcando los huecos aunque tengan antepecho ya que las jambas, juntas de dilatación, etc., se constituyen como un comienzo de muro.

Se colocarán miras aplomadas en cada esquina, hueco, quiebro, mocheta, junta de movimiento y en paños ciegos a distancias menores de 4 m.

Se pasa un nivel a todas las miras, y a partir de él se encatillan con intervalos iguales a la altura del bloque mas el espesor del tendel, comprobando que coinciden con las distintas referencias de nivel de antepechos, dinteles, forjados, etc.

Se coloca una cuerda atada a las miras en el trazo mas inferior definiendo un plano horizontal que va a servir de referencia para la colocación de los bloques de la primera hilada.

Si la primera hilada va colocada sobre la cimentación, deberá preverse un tendel de espesor suficiente para absorber las posibles irregulairdades de la cara superior del cimiento.

Se recomienda marcar la cuerda con la situación de las llagas en la fábrica para conseguir un aparejo más homogéneo.

Colocación

Debido a la conicidad de los alvéolos de los bloques huecos, el espesor de los tabiques es mayor por una de las caras de asiento que por la otra; la cara que tiene mayor superficie de hormigón deberá colocarse en la parte superior para ofrecer una superficie de apoyo mayor al mortero de la junta.

Cuando sea necesario, los bloques se cortarán limpiamente con maquinaria adecuada para cumplir los requisitos dimensionales y mantener un aspecto uniforme. Se procurará reducir el corte de piezas cuanto sea posible, ajustando las dimensiones de la fábrica a las dimensiones de modulación del bloque.

Los bloques se colocarán en el muro de manera que las llagas y tendeles mantengan su espesor. Se comprobará que cada bloque se sitúe al nivel requerido, aplomado y alineado del resto de la hilada.

En general, los bloques se colocarán secos, humedeciendo únicamente la superficie en contacto con el mortero a fin de reducir la succión excesiva y consecuente pérdida de su agua de amasado, lo que modificaría las condiciones normalesde fraguado y endurecimiento. En los bloques hidrofugados este proceso es mucho más lento por lo que no es necesario humedecerlos. No obstante, se tendrán en cuenta la succión real de las piezas y las propiedades reales del mortero (consistencia, retención de agua, etc.) y las recomendaciones del fabricante respecto del humedecimiento de los bloques.

En los bloques ciegos el mortero se extiende sobre la cara superior de manera completa.

En los bloques huecos se coloca sobre las paredes y tabiquillos, salvo cuando se pretenda interrumpir el puente térmico generado por la continuidad de mortero en el tendel. En este caso, se colocará mortero sobre las paredes interiores y exteriores del bloque. Ésto supone una disminución en la superficie horizontal de la junta, a través de la cual se transmiten las cargas verticales, que deberá tenerse en cuenta en el cálculo de la fábrica.

Las juntas deben quedar perfectamente llenas de mortero, tanto en horizontal como en vertical, para asegurar una buena unión bloque-mortero.

Se echará mortero en cantidad suficiente para garantizar que rebosará por las dos caras del muro al colocar otro bloque sobre la junta.

Se aplicará mortero sobre los salientes de la testa del bloque, presionándolo para evitar que se caiga al transportarlo para su colocación en la hilada, y en cantidad suficiente para garantizar que la llaga quede rellena.

Los bloques se llevarán a su posición mientras el mortero está aún blando y plástico, quitándose el mortero sobrante con la paleta sin ensuciar ni rayar el bloque. Los bloques que queden mal colocados o removidos, deben ser levantados y colocados de nuevo.

No se debe intentar alinear un bloque después de haber colocado otra hilada sobre él, ya que se formaría una discontinuidad de la unión bloque-mortero en las juntas contiguas.

Antes de lleguear las juntas, se deben rellenar con mortero fresco los agujeros o pequeñas zonas que no hayan quedado completamente ocupadas, comprobando que el mortero esté todavía fresco y plástico.

Si hay que reparar una junta después de que el mortero haya endurecido se eliminará el mortero de la junta en una profundidad al menos de 15 mm y no mayor del 15% del espesor del mismo, se mojará con agua y se repasará con mortero fresco.

Se recomienda utilizar un llaguero cóncavo para efectuar el rejuntado, presionando contra los bloques que conformen la junta, consiguiendo una junta cerrada que mejora la impermeabilidad. Esta operación no se debe realizar inmediatamente después de la colocación sino un tiempo después cuando el mortero haya endurecido pero antes de terminar el fraguado. Se recomienda realizar el llagueado primero en las juntas horizontales y después en las verticales.

En fábricas para revestir se recomienda dejar la junta ligeramente rehundida para mejorar la adherencia del revestimiento.

Las juntas no se rehundirán en profundidad más de 5 mm. en muros de espesor menor de 200 mm. sin autorización del director de obra.

En fábricas de bloques huecos, las juntas no se rehundirán más de 1/3 del espesor de la pared exterior del bloque.

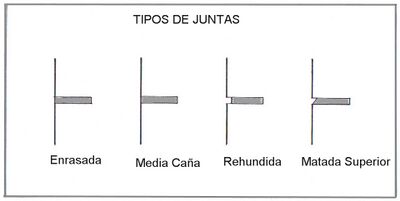

Tipos de Juntas

Los tipos de juntas que se suelen emplear en este tipo de fábricas, son los siguientes:

La junta matada inferior no se considera aceptable ya que favorece la entrada de agua en la fábrica.

Acabado de la Fábrica

Para un correcto acabado de la fábrica, es muy importante no ensuciar el bloque cara vista durante su ejecución, protegiéndolo si es necesario. Si fuese necesaria una limpieza final se puede realizar mediante proyección de agua a presión y un cepillado posterior, o bien, utilizando una mezcla de agua con ácido clorhídrico al 7-8 % limpiándolo posteriormente con agua.

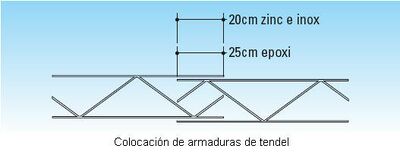

Colocación de las Armaduras de Tendel

Las armaduras de tendel se colocarán embebiéndolas en el mortero, cuidando que queden centradas en el grueso del tendel.

Para garantizar la transmisión de esfuerzos del acero de los solapes de las armaduras a través del mortero, es imprescindible realizar correctamente los solapes con una longitud mínima de unos 25 cm. para armaduras con capa epoxi, y de 20 cm. para las galvanizadas e inoxidables. Se evitará que en el solape queden las armaduras montadas unas encima de las otras.

Si por necesidades constructivas la longitud de solape tuviera que ser menor que la mínima exigida, podrá recurrisrse al doblado en patilla de los alambres longitudinales de las armaduras prefabricadas de tendel.

Las armaduras de tendel deberán dejarse en espera entre dos fases de obra para completar el muro incorporándolas a los tendeles de la segunda fase.

Colocación de Costillas. Fijaciones y Anclajes del Sistema de Albañilería Integral

Las Costillas de Refuerzo deben disponerse enteras en toda la altura vertical del muro y sin solapes, pudiendo fijarse por arriba o por abajo, o bien por ambos lados a la estructura resistente.

Antes de colocar las costillas en su posición definitiva, se replanteará el conjunto del muro de fábrica con sus bloques, para adecuar la modulación de las armaduras prefabricadas de tendel, con la separación regular de las costillas, contando con su longitud de solape mínima, junto con la modulación del bloque.

Para facilitar la ejecución del albañil, se procurará replantear las costillas en tal posición, que las armaduras de tendel vayan a solaparse en la vertical de las costillas.

Puede evitarse solapar en la costilla, modulando los niveles de los tendeles de la fábrica con la triangulación de las costillas verticales, o bien, enhebrando de arriba a abajo las armaduras de tendel a lo largo de las costillas, si las cerchas de tendel son de igual o mayor ancho que la costilla.

A la hora de determinar el tipo de fijación a colocar, hay que tener en cuenta que las costillas dispuestas verticalmente, soportan los momentos en el plano perpendicular al muro, trasmitiendo dichos esfuerzos o bien sólo abajo en la base del muro, debiendo entonces poner dos fijaciones, una a cada lado de la costilla, o bien arriba y abajo del muro, debiendo entonces disponerlas uno a cada extremo inferior y superior de la costilla.

En la puesta en obra, habrá que comprobar que se logra el afianzado de las fijaciones a las costillas, apretando correctamente las tuercas entre ellas.

Los anclajes de los muros de cerramiento y particiones sujetos a los soportes, deberán disponer de doble libertad de movimiento.

Protecciones

La Fábrica de Bloques deberá protegerse durante su construcción de:

La Lluvia

Se debe evitar que la lluvia caiga directamente sobre la fábrica hasta que el mortero haya fraguado. Se cubrirá con plásticos para evitar el lavado de los morteros, la erosión de las juntas y la acumulación de agua en el interior del muro.

Se procurará colocar lo antges posible elementos de protección como alféizares, albardillas, etc.

El Hielo

Evitar ejecutar fábricas durante los períodos de heladas.

Inspeccionar la fábrica al comienzo de la jornada cuando se produzcan heladas, debiendo demoler las zonas afectadas que no garanticen la resistencia y durabilidad establecidas.

Proteger la fábrica con mantas de aislante térmico o plásticos si se prevé que pueda helar en las horas siguientes a la ejecución.

El Calor y los Efectos de Secado por el Viento

Mantener húneda la fábrica para evitar una evaporación del agua del mortero demasiado rápida, hasta que alcance la resistencia adecuada.

Daños Mecánicos

Se protegerán los elementos vulnerables de la fábrica (aristas, huecos, zócalos, etc) de posibles daños y perturbaciones debidos a otros trabajos a desarrollar en obra (vertido de hormigón, andamiajes, tráfico de obra, etc.)

Interrupciones

En la Ejecución de Fábricas con Bloques, no es recomendable dejar interrumpida la fábrica durante períodos de tiempo prolongados. Si esto es evitable, es preferible terminarla en una hilada horizontal.

Si se pretende dejar interrumpida verticalmente la fábrica para ejecutar el muro antiguo en época distinta, se dejará escalonada evitando entrantes y salientes (adarajas y endejas). Si se deja la junta vertical, se preverán armaduras en los tendeles para garantizar la unión posterior con el muro contigüo.

Arriostramientos

Las fábricas se realizarán elevando a la vez los muros de carga y los de arriostramiento para evitar problemas de estabilidad.

En los casos donde no se pueda garantizar la estabilidad, la fábrica se arriostrará durante su construcción, a elementos suficientemente sólidos (estructuras, andamios, etc.) para evitar vuelcos debidos a acciones horizontales imprevistas.

Los muros que durante su construcción queden temporalmente sin arriostrar y puedan estar sometidos a cargas de viento, se les apeará provisionalmente para garantizar su estabilidad.

Los muros acostillados, al dispones previamente las costillas con sus fijaciones correspondientes, al empezar la colocación de los bloques, son estables aun no habiendo fraguado por completo, pudiéndose eludir en determinados casos su necesidad de apeo.

Altura Máxima

No se deberá ejecutar una altura de fábrica excesiva que pueda provocar inestabilidad y un posible aplastamiento del mortero, debiendo tener en cuenta el espesor del muro, el tipo de mortero, el tipo de piezas y el grado de exposición al viento.

Se recomienda levantar una longitud de muros suficiente para evitar el problema anterior y hacerlo a la vez tanto en muros de carga como de arriostramiento, realizando los encuentros, esquinas, etc., según se van elevando las hiladas.

Puesta en Carga de la Fábrica

La fábrica no deberá cargarse hasta que haya alcanzado la resistencia necesaria para soportar las cargas previstas sin dañarse.

En el caso particular del apoyo de forjados, estos deberán colocarse sobre el muro cuando las juntas de mortero hayan endurecido y tengan resistencia suficiente para aguantar las cargas previstas.

Terminación de los Cerramientos

Se evitará en todo momento que los muros de cerramiento que envuelven estructuras porticadas, puedan entrar en carga por las deformaciones de estas últimas, o las dilataciones de la fábrica. Para ello habrá que asegurarse de disponer las adecuadas juntas horizontales de movimiento entre ambos, empleando materiales deformables e impermeables.

Nota: No hay que olvidar que los muros de cerramiento, al no tratarse de muros cargados, son muy sensibles al vuelco por la acción del viento, por lo que se hace imprescindible anclarlos correctamente y con los anclajes apropiados a la estructura resistente que envuelven y soportan en última instancia, dicha acción del viento.

Artículos Relacionados

- Buenas Prácticas Medioambientales de la Ejecución de Fábricas de Mampostería de Hormigón

- Control de Calidad para la Recepción de las Fábricas

- Coordinación Dimensional

- Cerramiento de Fábrica de Hormigón Vibrado para Revestir