Métodos de Fabricación de Tubos de Hormigón Armado

De Construmatica

|

Nota: Este artículo ha sido creado gracias a ATHA en el marco del Programa de Afiliados de la Construpedia. El contenido pertenece a la publicación Manual de Diseño y Cálculo para la Fabricación de Tuberías de Hormigón Armado, disponible en el sitio web .

¡Atención! Esté artículo está sujeto a Derecho de Autor. |

|---|

Introducción

El proceso de fabricación de los tubos se inicia con la adecuada selección de los suministradores, a los que generalmente se les exigen productos de calidad contrastada, homologados y preferiblemente con Sello de Calidad. En su defecto se establecen controles sistemáticos y periódicos de recepción en planta (áridos) o Certificados de Producción que ofrezcan una elevada fiabilidad (cemento, acero, etc.).

Los áridos se descargan en tolvas de recepción, preferiblemente carenadas, dotadas de cribas. Se almacenan en baterías de silos de áridos cubiertos, generalmente elevados, disponiéndose habitualmente de seis a ocho tamaños adecuados para obtener las granulometrías específicas requeridas para los diferentes tipos de tubos.

El agua empleada en la fabricación es previamente tratada para eliminar los componentes nocivos para el hormigón o para las instalaciones (cloruros, calcio, etc.).

Las instalaciones para la mezcla del hormigón se basan habitualmente en amasadoras de ejes verticales de capacidades adecuadas a la producción de la planta (entre 200 y 1.500 t/día). Incorporan elementos de regulación y control del grado de humedad de la mezcla, variable que es extremadamente sensible en la fabricación de tubos ya que éstos precisan de hormigones secos o semisecos, aptos para el desmoldeo inmediato.

El hormigón preparado se transporta a las máquinas moldeadoras a través de cintas y transportadores diseñados para evitar la disgregación del hormigón.

La armadura se fabrica con máquinas de electrosoldadura automáticas o semiautomáticas. Parten de las bobinas de acero para la confección de las jaulas que se incorporarán a las arandelas base o soportes sobre los que se moldea el tubo de hormigón armado.

La instalación fundamental es la prensa moldeadora. En la actualidad se han impuesto las prensas que moldean el tubo en posición vertical, estando en desuso las máquinas centrifugadoras de eje horizontal. Sin embargo, siguen utilizándose máquinas centrifugadoras para la producción de tubos de presión.

Han quedado también obsoletos los procedimientos de fabricación basados en moldes verticales fijos, que emplean hormigón fluido y vibradores exteriores. No obstante, estos procedimientos siguen persistiendo principalmente en la producción de tubos de gran diámetro o de tubos especiales de tirada reducida (por ejemplo, tubos de hinca).

Las máquinas moldeadoras usadas hoy en día se basan en los siguientes procedimientos:

- Prensas vibrocompactadoras de eje vertical y vibración interna.

- Máquinas de compresión radial.

- Máquinas híbridas, basadas en los dos tipos anteriores.

Prensas vibrocompactadoras

Las prensas vibrocompactadoras, generalmente instaladas en fosos bajo tierra para reducir ruidos y aislar de las vibraciones, se alimentan del hormigón procedente de una tolva mediante una cinta alimentadora y otra cinta distribuidora situada sobre la máquina. Se distribuye el hormigón a través de una cinta de llenado del molde.

El moldeo se efectúa sobre una arandela base o soporte, que conforma el extremo hembra del tubo y que está fijada hidráulica o mecánicamente al molde o camisa exterior.

Una vez llenado el molde de hormigón y vibrado, se comprime mediante un anillo de compactación giratorio y oscilante, que está accionado por una prensa hidráulica.

La vibración de alta frecuencia es interna, es decir, el eje del núcleo está dotado de un vibrador central fijado al mismo por un dispositivo hidráulico o mecánico. Normalmente se regula la amplitud y la frecuencia según el diámetro, longitud y tipo de la pieza a fabricar. Las últimas máquinas ofrecen además procedimientos que permiten una regulación de la vibración según la altura de relleno en el molde.

El molde exterior y la arandela base van aislados de la máquina para que las vibraciones actúen sólo sobre la pieza a moldear.

Los tubos se desmoldean en fresco, transportándolos inmediatamente sobre la arandela base que se retira una vez que se ha endurecido el hormigón del tubo. Previamente se han dispuesto sobre el extremo macho de los tubos unos anillos concéntricos o sombreretes que sirven para evitar deformaciones. El acabado del extemo de los tubos se realiza por fresado, siendo superfluos los anillos concéntricos o sombreretes en caso de tubos fabricados sobre prensas radiales, debido a la exactitud de medidas que se pueden alcanzar con estas máquinas.

Los moldes requeridos por estas máquinas deben tener una resistencia y rigidez suficientes para soportar sin asientos ni deformaciones los esfuerzos de compresión, vibración y torsión. También deben de incorporar tratamientos superficiales para evitar el desgaste por abrasión. Asimismo, tienen que ser suficientemente estancos para impedir pérdidas apreciables de lechada, a la vez que permiten la evacuación del aire ocluido para evitar las deformaciones por succión o durante el desmoldeo.

Los elementos de moldeo (arandela base, molde exterior, núcleo y prensa) deben estar, en cada ciclo, limpios, sin incrustaciones y debidamente lubrificados.

Las prensas más modernas incorporan para mejorar el desmoldeo dispositivos que permiten el giro de las arandelas, además de núcleo de vibración rotativo, moldes con dispositivos hidráulicos para la fijación de las armaduras en su posición de hormigonado y dispositivo superior para la formación del enchufe para mejorar el acabado y perfilado.

El rango de fabricación habitual de este tipo de máquinas comprende desde un D 300 mm hasta D 3.000 mm y una longitud de hasta 2,5 metros.

Algunas de las ventajas características de este tipo de máquina son:

- Alta compacidad del hormigón debido a una excelente vibración.

- Espesores de pared uniformes, recubrimiento total de las armaduras y superficies interiores del tubo perfectamente lisas.

- Producción de tubos de diferentes secciones (circular, ovoides, etc.).

Algunas desventajas son:

- Se requiere un cuidado extremo de las condiciones de fabricación para poder obtener tubos de la misma longitud.

- En las prensas de rango hasta D 1.500 mm, al extraerse el tubo fresco directamente de la máquina sin la camisa o molde exterior, pueden producirse deformaciones en el proceso de transporte interno previo a su fraguado.

Prensas de compresión radial

Las prensas de compresión radial o prensas radiales constan de un molde exterior y un cabezal y carecen de núcleo de vibración. Disponen de un eje rotatorio hidráulico dotado de un cabezal con rodillos de distribución y prensado que giran a alta velocidad, comprimiendo el hormigón que ha sido alimentado de forma similar a la explicada anteriormente para las prensas de vibrocompactación, conformando el tubo por compresión del cabezal contra la camisa o molde exterior.

El cabezal incorpora dos anillos que giran entre ellos en diferente sentido , con la finalidad de conseguir una distribución y compactación óptima, asegurando el posicionamiento de la armadura por la anulación del par de giro. Estos anillos de prensado son accionados por motores hidráulicos regulables. Así, la presión de prensado y la velocidad de elevación del émbolo de presión son individualmente controlados.

El desmoldeo del tubo también se efectúa en fresco, en vertical y sobre la arandela base, extrayéndose de la máquina con la camisa o molde exterior articulados que se abre por una de sus generatrices para extraer el tubo en la zona de acopio para el curado.

Las prensas radiales incorporan además un dispositivo moldeador que forma y perfila la espiga así como dispositivos de vibración por oscilación para la formación de la campana.

Un sistema de gestión electrónico regula la alimentación del hormigón y la velocidad de ascenso del cabezal de prensado.

El rango de fabricación de estas máquinas suele ser desde D 300 a D 1.400 mm y longitudes de hasta 3,5 metros.

Entre las ventajas de este tipo de máquina se destacan:

- Se fabrican tubos de longitud constante, lo que permite el armado de los machos en su totalidad.

- Permite cambios rápidos del equipo de fabricación.

- Su molde o camisa articulada evita que se produzcan deformaciones del tubo fresco en el proceso de transporte interno.

Las principales desventajas de la prensa radial son:

- Se limitan exclusivamente a la realización de tubos de sección interior circular.

- Debido a la mayor complejidad del sistema es necesario establecer un mayor control del proceso durante la fabricación.

Posible aparición de ahuecamientos en las espiras debidas a la flexión de las mismas durante el proceso de prensado.

Máquinas híbridas

La tendencia actual imperante en la tecnología de prensas es la de hacer convergentes las técnicas aplicables a los dos tipos de prensa anteriormente reseñados, buscando la hibridación de ambos sistemas para superar sus inconvenientes y aunar sus ventajas.

En consecuencia se están empezando a adaptar a los últimos modelos de prensa de vibrocompresión un dispositivo unido al núcleo que actúa como los cabezales de las máquinas de las prensas radiales, permitiendo obtener de esta forma tubos de igual longitud. También se están desarrollando prototipos de prensa radial que incorporan el núcleo de vibración.

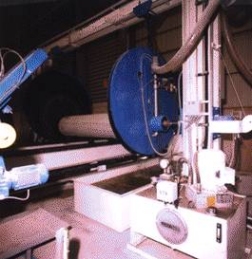

[[Imagen:AthaManualTuberiasfoto22.jpg|center]

Acopio de tubos

En las modernas factorías de producción de tubos, una vez moldeados éstos, existen dos sistemas para su acopio en fresco y su curado ulterior:

- Acopio en nave cerrada, apoyados los tubos sobre las arandelas y colocados en vertical sobre sus arandelas apoyadas en una solera uniforme.

- Acopio sobre plataformas móviles.

En el primer caso los tubos se manipulan mediante puentes grúas o carretillas elevadoras y en el segundo se disponen sobre plataformas motorizadas que los trasladan a las cámaras de curado y a las líneas de acabado final.

Innovaciones y mejoras

Otras innovaciones y mejoras que incorporan las factorías de tubos de hormigón armado de alta calidad son:

- Arandelas de contornos biselados para obtener un tubo con el extremo hembra achaflanado. Con ello se evitan los desconchones en la campana debidos a golpes en el acarreo, que pueden llegar a afectar a la armadura o a la zona de colocación de la junta de estanquidad.

- Dispositivos hidráulicos o neumáticos en los moldes para la correcta colocación de las armaduras.

- En las líneas de acabado pueden tener:

- Robot para la extracción controlada y uniforme de la arandela soporte. Con esto se evitan los daños por deformación de la misma y, consecuentemente, malformaciones de la zona interna de las campanas de los tubos.

- Rebarbadora para eliminación de rebabas en el extremo macho del tubo.

- Máquina de ensayo de estanquidad tubo a tubo integrada en la cadena para las pruebas tanto con aire (vacío) como con agua a presión o con ambas.

- Máquina fresadora para dar un acabado final al extremo macho de los tubos que permita el alojamiento de la junta de goma y un perfecto asiento de la misma.

- Instalación para el control del dimensionado de los tubos incorporada a la cadena de salida.

- Instalación de marcado del tubo por ordenador.

- Máquinas para la confección de las jaulas de las armaduras que luego se usarán en el armado de los tubos.

|

|

|

|

Curado del hormigón

Durante el fraguado y primer periodo de endurecimiento del hormigón, deberá asegurarse una humedad constante; mediante las medidas adecuadas que constituyen el proceso de curado.

El curado de los tubos de hormigón puede realizarse por métodos acelerados, como es el curado por calor, y en particular el curado al vapor saturado, a la presión atmosférica. Este tipo de curado se realizará colocando los tubos en cámaras, cajas u otros recintos estancos, que protejan al hormigón de las corrientes de aire y tengan tamaño suficiente para permitir una perfecta circulación del vapor por los paramentos interior y exterior del tubo.

Cuando se utilice este procedimiento, la velocidad de calentamiento y enfriamiento deberá controlarse adecuadamente, para evitar que el hormigón sufra choques térmicos y desecaciones o condensaciones excesivas. Además, este tipo de curado térmico no deberá comenzar antes de que transcurra de una a dos horas, durante las cuales los tubos hayan experimentado un curado en condiciones normales de temperatura y humedad.

El curado de los tubos también puede realizarse por cualquier procedimiento que mantenga continuamente húmedas sus superficies interior y exterior, como son la inmersión, el riego directo que no produzca deslavado, o el riego indirecto, a través de un material adecuado, capaz de retener la humedad y que no contenga sustancias nocivas para el hormigón.

Artículos Relacionados

- Fabricación de los Tubos, Pruebas y Controles en Planta; Recepción y Pruebas en Obra

- Instalación de Tuberías de Agua

- Tubería

- Hormigón Armado

- Tubo