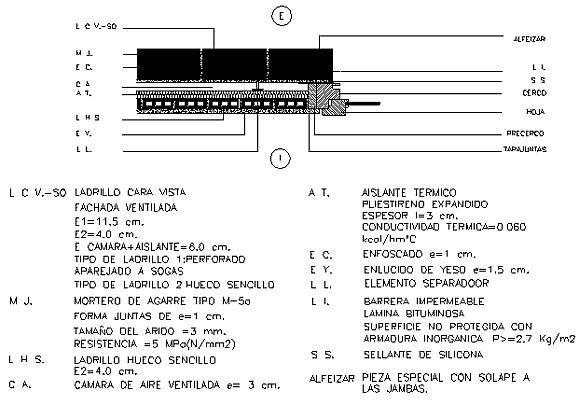

Puntos Singulares de la Ejecución de Fachadas con Ladrillo Cara Vista

De Construmatica

|

Nota: Este artículo ha sido creado gracias a la Hispaliyt - Asociación Española de Fabricantes de Ladrillos y Tejas de Arcilla Cocida.) en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web de Hispalyt

¡Atención! Esté artículo está sujeto a Derecho de Autor. |

|---|

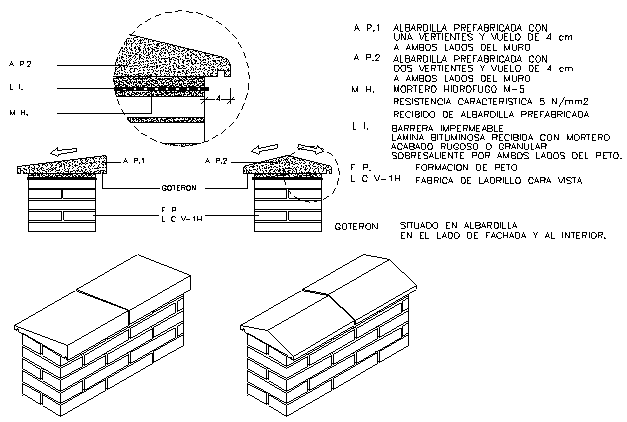

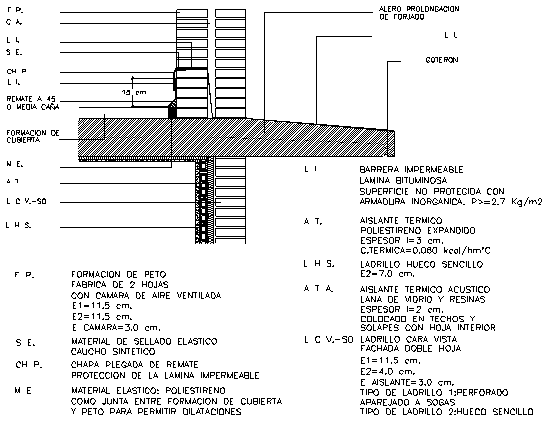

Peto en la cubierta

Remate superior

Este es un punto delicado por ser la coronación del muro y encontrarse en una posición muy expuesta a los agentes atmosféricos. Se dispondrán los elementos de protección necesarios para evitar el aporte excesivo de agua sobre la fachada. Estos elementos generalmente serán albardillas que volarán 4 cm aproximadamente a ambos lados del muro, debiendo ir provistas de goterones, tanto hacia la fachada como hacia el interior. Su diseño permitirá una rápida evacuación del agua evitando zonas de embalse, siendo recomendable incluir algún sistema de drenaje para la junta que se produce entre las piezas.

Las albardillas pueden ser de diferentes materiales, debiendo prestar especial atención cuando sean metálicas y de gran longitud, ya que debido a su coeficiente de dilatación, las soluciones constructivas deben tener en cuenta este aspecto.

Se recibirán con mortero hidrófugo M-5 y estarán perfectamente alineadas unas con otras, respetando siempre las juntas de movimiento previstas en la fachada.

Al ser elementos de protección discontinuos, el agua puede filtrarse a través de las uniones, por este motivo se deben sellar las juntas o disponer una lámina impermeable con un acabado rugoso o granular, recibida con mortero, y situada entre la albardilla y la fábrica de ladrillo, sin que la estabilidad de la albardilla se vea perjudicada. El material impermeable debe sobresalir hacia ambos lados del muro, garantizando de esta manera que no se producirán filtraciones de agua a través del mortero.

Es práctica habitual ejecutar la albardilla con ladrillos colocados a sardinel. En este caso los ladrillos se recibirán con mortero hidrófugo y junta enrasada, colocándose con la inclinación necesaria para evitar que el agua pueda quedar embalsada causando la aparición de alguna patología.

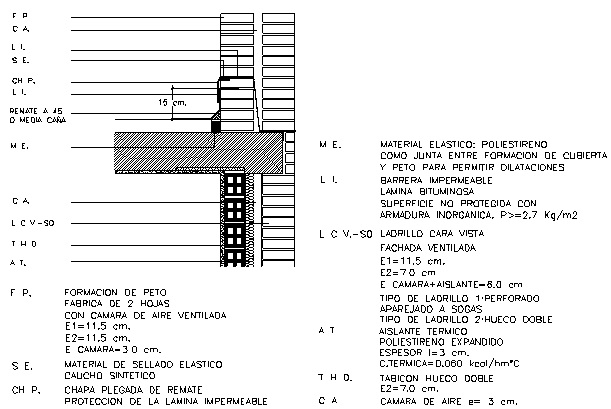

Encuentro inferior

Este punto requiere un estudio detallado y particular en cada caso concreto, puesto que los detalles constructivos serán diferentes si se trata de una cubierta plana o inclinada, transitable o no, etc. No obstante a continuación se citan una serie de recomendaciones generales para todos los casos.

A pesar de impedir el paso de agua a través de la albardilla, los petos se mojan más que el resto de los muros porque están expuestos a la lluvia por ambos lados. El alto grado de exposición puede hacer que el aspecto del peto desde el exterior sea diferente al resto del muro, pudiendo reducirse dicho efecto si el peto se realiza con cámara de aire en lugar de ser macizo. En cualquiera de los dos casos, es recomendable impermeabilizar el peto hacia el lado de la cubierta.

En el encuentro de la fábrica con el último forjado del edificio puede ocurrir que la fachada sea continua, o que se encuentre interrumpida por el vuelo del forjado dando lugar a la aparición de un alero. En cualquiera de los dos casos, existirá un encuentro de la fábrica hacia el interior de la cubierta.

Dicho encuentro ha de estar protegido por varias láminas impermeables, ya que en él los aportes de agua son continuos. La impermeabilización ha de tener una entrega en la fábrica que sea suficiente para proteger el encuentro en caso de embalsamiento.

Dicha entrega será como mínimo de 15 cm de alto sobre la última capa de la cubierta. El extremo superior de la lámina impermeable, ha de introducirse unos centímetros en el tendel de la fábrica, quedando recibida con mortero fresco. La lámina impermeable debe protegerse en su parte superior con algún remate metálico. Dicho remate también se introducirá en el tendel de la fábrica, recibiéndolo con un material sellante elástico y quedando protegido superiormente por una lámina impermeable dispuesta horizontalmente.

Es recomendable que la escuadra formada por la fábrica y la cubierta, se remate con una pieza a 45° o con una amplia media caña, para que no sufra el material impermeable en el ángulo al pasar del plano vertical al horizontal.

Otro aspecto importante que se debe tener en cuenta al desarrollar el detalle constructivo, es la dilatación de los materiales que forman la pendiente de la cubierta. Para evitar que la fábrica sufra directamente los empujes de dichos materiales, se debe colocar un elemento elástico que la proteja.

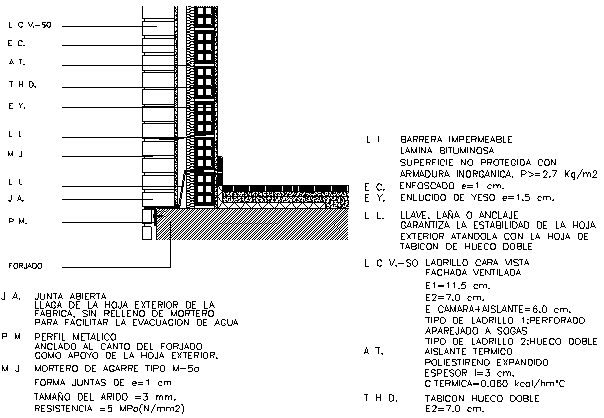

Encuentros del muro con el forjado

La fábrica se encuentra de dos formas diferentes con el forjado; una cuando el forjado sirve de apoyo a la misma, y la otra cuando acomete al forjado por la cara inferior. Estos encuentros requieren soluciones constructivas diferentes que a continuación se describen.

Apoyo del muro en el forjado

La solución constructiva consistente en apoyar las dos hojas de la fábrica en el forjado, como se indica en la NTE-FFL, es la que a continuación se describe.

Para que desde el exterior la imagen del muro sea continua, la estructura del edificio debe quedar oculta tras la hoja de cerramiento. Esto se consigue gracias a que la hoja externa se coloca con un ligero vuelo sobre el forjado. Para que el cerramiento sea estable, la superficie del forjado ha de estar limpia y nivelada, y el apoyo de esta hoja externa ha de ser al menos de 2/3 de su ancho.

Es recomendable utilizar una lámina impermeable, a modo de babero, que se coloca recibida en la hoja interior a una altura mínima de 10 cm , y que se introduce debajo de la hoja exterior, justo en el apoyo con el forjado. De esta forma se evacua al exterior el agua que pudiera haber penetrado hasta la cámara. Para facilitar esta evacuación y evitar las condensaciones interiores de la cámara de aire, se dejará sin rellenar de mortero una llaga vertical de la hoja exterior cada 1,5 m de fachada en la primera hilada apoyada sobre la lámina impermeable.

Con objeto de garantizar la estabilidad de la hoja externa, ésta debe estar anclada con las correspondientes llaves a la hoja interior, que será al menos un tabicón de hueco doble.

No obstante la solución más correcta es aquella en la que la hoja exterior de cerramiento pasa por delante del forjado, apoyándose en una estructura auxiliar, bien mediante perfiles metálicos fijados al canto del forjado o cualquier otra solución similar a la de un cerramiento no portante (ver La Fachada Ventilada con Ladrillo Cara Vista). Con esta solución se consigue además que:

- La colocación del aislante sea continua, evitando la aparición del puente térmico en el canto del forjado.

- La humedad de la hoja exterior no se transmita al forjado, puesto que no se apoya directamente sobre el mismo.

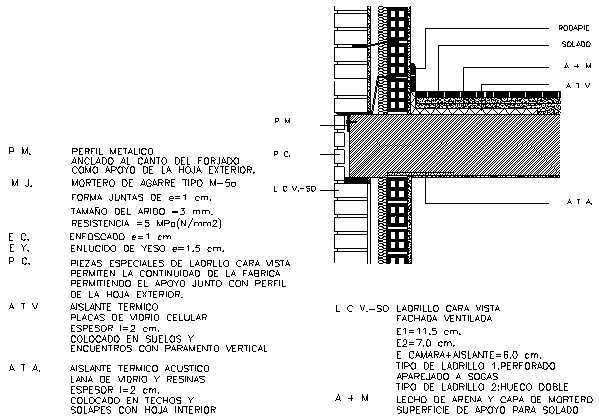

Paso del forjado

Para mantener ocultos los pasos de forjado y la cara exterior de los pilares, se utilizan plaquetas cerámicas. Estas deben tener resaltos en su cara interior, para mejorar su adherencia.

Cuando se emplean plaquetas de ladrillo para ocultar el canto del forjado, hay que hacer notar que se reduce el área de apoyo de la hoja exterior, no debiendo ser ésta en ningún caso inferior a 2/3 de su ancho total.

El paso del forjado constituye un puente térmico que puede ser evitado teóricamente colocando un material aislante entre la plaqueta y el forjado. Con esta medida se evita la aparición de manchas al exterior en el paso de los forjados causadas por la condensación.

Empleando un perfil metálico galvanizado en forma de "L", atornillado al canto del forjado, se consigue que la fábrica apoye correctamente, siendo posible además la colocación del material aislante para romper el puente térmico.

La práctica habitual pasa por prescindir del material aislante, no obstante el puente térmico se puede evitar desde el interior del edificio, colocando el material aislante cerca del cerramiento en el suelo y techo, cuando sea posible.

Otra posible solución es la de emplear un sistema de fachada ventilada (ver La Fachada Ventilada con Ladrillo Cara Vista).

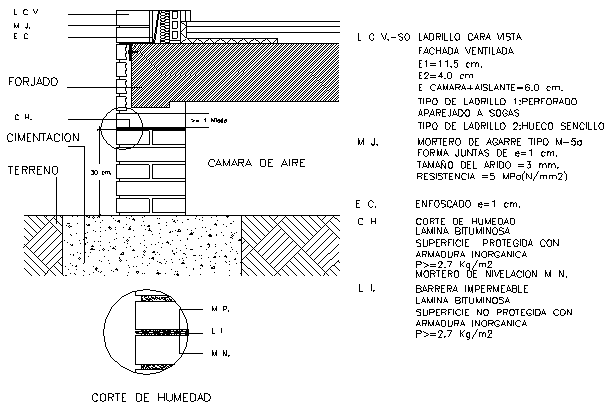

Arranque del muro sobre la cimentación

Este es otro de los puntos críticos que se deben detallar y ejecutar con minuciosidad, ya que la reparación de las patologías que se puedan producir en este punto, es complicada y costosa.

Siempre se debe disponer una lámina impermeable que evite la ascensión capilar del agua.

La lámina será de un material que resista la carga del cerramiento sin que sus propiedades impermeables se vean afectadas, debiendo colocarse entre dos capas de mortero fresco.

Para mejorar la adherencia con el mortero, la superficie de la lámina debe ser rugosa o granular. Esta se introducirá en el tendel de la fábrica a una altura mayor de 30 cm sobre el terreno, y al menos una hilada por debajo del primer forjado. Los solapes entre las láminas serán mayores de 7 cm, logrando de esta manera mantener su continuidad en toda la superficie. La lámina deberá ser algo más ancha que el propio cerramiento para asegurar que se impide el ascenso del agua y evitar que se establezcan esfuerzos puntuales de compresión que desprendan el mortero del tendel descarillando los ladrillos.

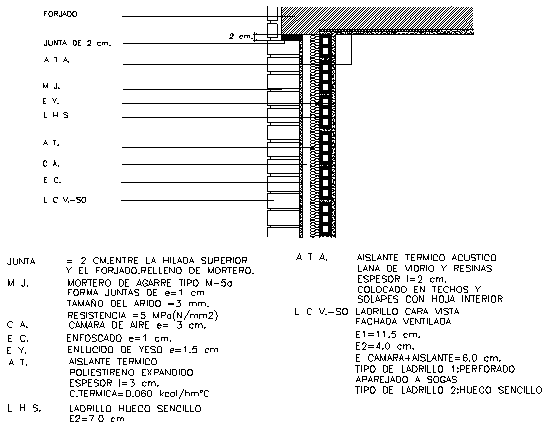

Encuentro del muro con la cara inferior del forjado

Entre la hilada superior del cerramiento y el forjado, se dejará una holgura de 2 cm que se rellenará con mortero, habiendo transcurrido al menos 24 horas desde la terminación del muro.

Es recomendable comenzar a ejecutar el cerramiento por la planta superior del edificio, entrando en carga la estructura desde arriba hacia abajo. De este modo cuando se realiza el cerramiento de cada planta, ya se ha producido la deformación de la planta superior.

Estanqueidad general del muro

Si la unión ladrillo-mortero es correcta y se han seguido las recomendaciones mencionadas en los apartados de Puesta en Obra de la Ejecución de Fachadas con Ladrillo Cara Vista - Juntas de mortero y Puesta en Obra de la Ejecución de Fachadas con Ladrillo Cara Vista - Mojado, la estanqueidad del cerramiento esta garantizada.

Hay que hacer hincapié en el correcto relleno de las juntas, especialmente las verticales, pues suele ser habitual que cuando hay problemas de humedad, el motivo sea la falta de mortero en la junta vertical.

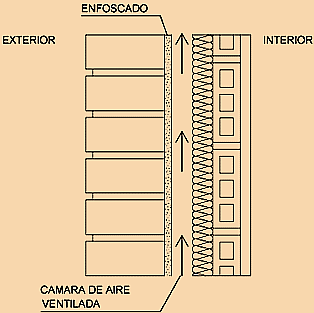

No obstante, para mejorar la estanqueidad del muro, es recomendable enfoscar con mortero de cemento el intradós de la hoja exterior. Esta operación deberá realizarse transcurridas al menos 48 horas desde la ejecución de la fábrica, sobre todo si se han empleado ladrillos hidrofugados. De este modo se rompe la continuidad capilar del cerramiento, siendo menos probable la aparición de eflorescencias.

En las fachadas expuestas, la cámara de aire debe ser ventilada. En caso contrario, la posible filtración de agua a través del muro también se evapora por el intradós de la hoja exterior, pudiendo llegar a saturar el aire de la cámara. Al sobrepasar la presión de saturación, el agua se condensa y llega a escurrir por el intradós de la hoja exterior.

En el caso de que por una mala ejecución de la fábrica o por utilizar espuma de poliuretano proyectada, llegaran a producirse escorrentías por la cara interna de la hoja exterior, se debe colocar un sistema de drenaje hacia el exterior,evitando que el agua pueda acumularse en la base de la cámara y penetre a través del forjado hacia el interior del edificio.

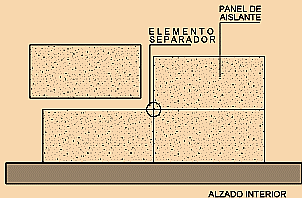

Colocación del aislante térmico en el muro

Pueden existir problemas de protección térmica debido a la incorrecta colocación del material aislante:

- Si el aislante queda suelto en el interior de la cámara, el aire se mueve a su alrededor, resultando ineficaz.

- Si se adosa a la hoja exterior, en el plano de contacto entre el material aislante y la fábrica se pueden producir condensaciones de agua o incluso la escorrentía de la misma, cuando ésta atraviesa el muro, obteniéndose un comportamiento térmico de escasa eficacia.

¡La situación idónea del aislante térmico, es colocarlo en el interior de la cámara adosado a la hoja interna. Para ello se dispondrá de unos elementos separadores adicionales.

Formación de huecos

Los huecos forman parte del aspecto de las fachadas de manera primordial, debiendo ser las condiciones climáticas un factor básico en su disposición y tamaño.

Por su carácter de vacío e interrupción de la fábrica, se considera que es uno de los puntos débiles del cerramiento, ya que en él se produce una disminución del aislamiento térmico y acústico, y su estanqueidad debe estar resuelta tanto en la propia carpintería como en la unión de ésta con la fábrica.

La situación de los huecos debe estar bien estudiada y siempre de acuerdo con la modulación de los ladrillos, teniendo en cuenta que la dimensión del entrepaño del muro será múltiplo del módulo menos una junta y que la dimensión del hueco será múltiplo del módulo mas una junta. (ver Puesta en Obra de la Ejecución de Fachadas con Ladrillo Cara Vista - Modulación y replanteo).

El hueco esta compuesto por dintel, jambas, alféizar, mochetas.

El hueco tiene la peculiaridad de que en él se producen encuentros de materiales constructivos diferentes, generalmente poco compatibles en cuanto a sus movimientos y uniones entre sí.

Carpintería

La carpintería es uno de los elementos más delicados del cerramiento, puesto que es quien cierra el hueco, pudiendo causar problemas de filtración agua-viento, en sí misma y en su unión con la fábrica.

Los materiales que pueden constituir la carpintería son madera, aluminio, plástico y acero.

La carpintería para que cumpla las funciones de estabilidad y estanquidad debe tener:

- Cierre con doble tope.

- Cámara de descompresión.

- Recogida de filtraciones.

- Vierteaguas en la junta horizontal inferior.

- Sellado de ingletes.

- Correcta unión con la fábrica.

Este último punto es el que se va a desarrollar a continuación, aportando soluciones constructivas que no siendo únicas, si resuelven los problemas. Para ello es necesario definir una serie de elementos fundamentales que intervienen directamente en la unión.

Precerco

Es el conjunto de perfiles fijos de madera o metálicos, que se interponen entre la ventana y el hueco para mejorar y facilitar su anclaje. Su misión es la de soportar el cerco de la ventana y facilitar el replanteo del hueco, al alojarse en las mochetas y absorber las tolerancias dimensionales. Su sección permitirá el buen acoplamiento a la fábrica y tendrá la superficie adecuada para recibir el cerco.

Para fijarse al hueco, el precerco tiene unas patillas de anclaje en una situación y número que dependen del tamaño y tipo de ventana. También tiene unas escuadras para que no se deforme, antes y durante su puesta en obra.

Cerco

Es el conjunto de perfiles fijos de una ventana que quedan en contacto con el precerco o directamente con la fábrica. Su función es la de mantener la fijación de la ventana y recibir los elementos de sustentación de las hojas.

Mocheta

Rebaje en forma de ángulo entrante que se practica en el perímetro de un hueco con el fin de encajar el cerco y precerco de la ventana. Es recomendable que la mocheta sea interna, para poder colocar la carpintería desde el interior.

La función de la mocheta es proporcionar protección frente a la lluvia y viento a la junta entre muro y cerco. Así mismo facilita el acoplamiento del precerco o cerco, de manera que se puedan absorber movimientos diferenciales.

En los muros de dos hojas es sencillo obtener la mocheta sin necesidad de cortar las piezas, retranqueando ligeramente la hoja interna.

Ventana

Es el conjunto formado por el cerco, hojas, montantes, batientes, etc. que están directamente relacionados con el tipo de ventana; abatible, giratoria, deslizante, etc.

Colocación de la ventana

La colocación de la ventana debe cumplir las exigencias de la UNE 85-219-86 (Ventanas, colocación en obra), que contempla ente otros aspectos; la resistencia mecánica, compatibilidad de materiales, estanqueidad al aire y agua, comportamiento térmico y acústico, y antivibraciones.

La tendencia habitual es que la ventana salga del taller totalmente montada, con sus tratamientos de acabado incorporados, de tal forma que la colocación en obra solo suponga su fijación a la fábrica.

Los fabricantes de ventanas deben aportar las dimensiones con las tolerancias máximas admisibles y las condiciones de compatibilidad con los sistemas de juntas. Para poder absorber fácilmente estas tolerancias es recomendable la instalación de la ventana con precerco.

La ventana se puede colocar a haces interiores, exteriores o en el medio, no siendo habitual a haces exteriores porque:

- Hay mayores posibilidades de que la lluvia se infiltre entre la fachada y el cerco.

- Para realizar la mocheta se tiene que romper el ladrillo, generando un punto débil.

- Es más difícil conseguir una solución estanca y duradera, en caso de no utilizar mocheta.

Por lo tanto se recomienda la colocación de la ventana en el medio o a haces interiores siguiendo los siguientes pasos:

- Realizar el hueco de acuerdo con las medidas de la ventana proyectada, teniendo en cuenta que las mochetas interiores serán de 5 ó 6 cm de ancho, quedando situadas a una distancia del exterior de 1/2 pie como mínimo, puesto que no se ha de partir el ladrillo visto.

- Se debe interponer una barrera impermeable entre la hoja exterior y la interior, de manera que no exista transmisión de humedad en todo el perímetro del hueco. La barrera impermeable nunca será atravesada por elementos de fijación y se prolongará lateralmente unos centímetros en la cámara de aire, sobre la hoja exterior.

- Por ello no se debe unir la hoja exterior e interior con un ladrillo a tizón. Esta unión debe ser interrumpida por el precerco o cerco de la carpintería correspondiente.

- El precerco se aloja en la mocheta y se fija a la hoja interior recibiendo las patillas. Posteriormente se rellenan las juntas con un material que tenga la suficiente elasticidad para absorber las dilataciones diferenciales, logrando una unión no rígida.

- A continuación se coloca el cerco sobre el precerco, sujetándolo y sellando la junta entre ambos de manera que sea totalmente estanca.

- El precerco quedará oculto al exterior, apareciendo sólo la junta entre cerco y fábrica. Esta junta debe sellarse siempre y en todo su perímetro con silicona neutra. Dada la trascendencia de esta operación, merece una explicación mas extensa:

Sellado de junta

La silicona debe mantener la estanquidad ante los movimientos producidos por las dilataciones térmicas entre el día y la noche, y las solicitaciones mecánicas debidas al viento, vibraciones, movimiento, uso, etc.

También debe ser duradera, resistiendo el envejecimiento ante la intemperie y con una adherencia suficiente sobre los elementos constructivos que le sirven de soporte para realizar una junta estanca.

El suministrador de la ventana indicará la dilatación de la misma para poder dimensionar la junta, conociendo previamente los datos de los materiales con los que está en contacto. Para que el cordón de silicona sea efectivo y penetre bien en la junta debe tener un grueso de 6 a 8 mm como mínimo.

Con la aplicación de la silicona se logra una barrera que impide el paso del agua, aire, polvo, etc. garantizando la unión elástica en diferentes condiciones de temperatura. Las superficies sobre las que se aplica deben estar limpias y libres de cualquier material que obstaculice la adhesión.

Cuando se utilicen masillas, se prestará especial atención a su elasticidad a lo largo del tiempo, puesto que tienden a endurecerse.

Los cordones de sellado deben ser revisados cada cierto tiempo para comprobar que continúan siendo efectivos, y en caso de no serlo, sustituirlos.

Se deben emplear goterones dispuestos en la cara inferior de todos los salientes, dinteles y alféizares principalmente, ya que el agua se adhiere por tensión superficial y no se desprende hasta descargar por gravedad. Gracias a los goterones se evita que el agua discurra sobre la fachada o el hueco y se produzcan escorrentías.

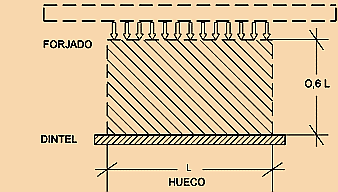

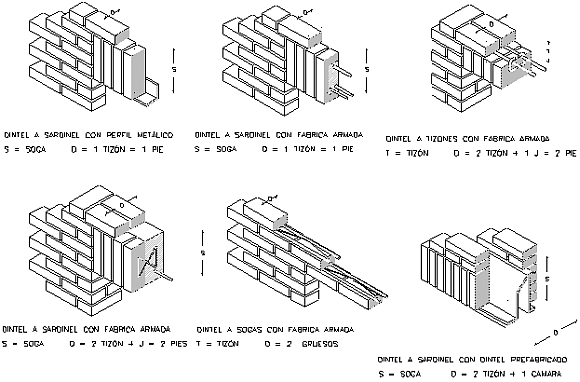

Dintel

Elemento constructivo o conjunto de ellos, que definen el cierre superior de un hueco con intradós recto. Las solicitaciones a las que se puede encontrar sometido, varían dependiendo de si el muro que soporta es portante o de cerraminento.

Para determinar la carga que actúa sobre él, se considera el peso de los materiales que están contenidos dentro del área de un rectángulo de altura igual a 0,6 veces la luz del hueco, y que esta apoyado en el dintel. En caso de ser un muro portante también se tendrán en cuenta las cargas de los forjados que están contenidos en un cuadrado, apoyado en dicho dintel.

Existen diferentes soluciones y materiales para formar un dintel, tales como prefabricados de hormigón armado, perfiles metálicos, cerámicos armados, etc. Hay que destacar que el ladrillo visto aporta varias soluciones para formar el dintel con ladrillos aparejados, dando un aspecto estético de continuidad.

- A Sardinel, bien con sus caras inclinadas buscando una mayor capacidad de transmisión de esfuerzos a los laterales, o con sus caras planas utilizando la armadura interior necesaria.

- A Sogas y Tizones, en sus diferentes combinaciones, empleando algún tipo de armadura interior.

El apoyo de los dinteles debe ser suficiente para asegurar un buen reparto de cargas, siendo la longitud de apoyo mínima en fábricas de ladrillo macizo o perforado 12 cm y en fábricas de ladrillo hueco de 20 cm. También existe la posibilidad de colgar el dintel de la estructura, mediante elementos de acero galvanizado o protegidos contra la corrosión.

Cuando se emplea un perfil metálico para formar el dintel, debe estar protegido contra la corrosión y los ladrillos tienen que apoyarse al menos en 2/3 de su anchura. Cuando estos perfiles no van colgados de la estructura sino que van apoyados en los laterales de la fábrica, las juntas producidas estarán en línea con las del resto del muro y deberán ser del mismo espesor. Esto ocasiona un problema que se soluciona cortando ligeramente los ladrillos no más de los 2/3 de apoyo necesario.

Se deberán tener en cuenta las dilataciones de los diferentes materiales que constituyen el dintel, que pueden causar fisuras.

En las fábricas de cerramiento de dos hojas, se suele emplear un dintel para la hoja exterior y otro para la interior. En el caso de que el hueco tenga que alojar una caja para la persiana, es habitual que esta continúe hasta el forjado, no siendo necesario el empleo del dintel interior.

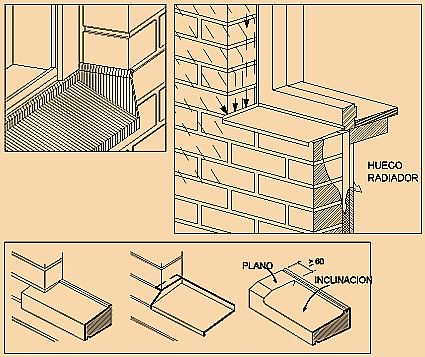

Alféizar

La conexión de la carpintería con el alféizar, es propensa a acumular defectos funcionales ya que el diferente coeficiente de dilatación de los materiales que la componen y su situación expuesta, contribuyen a la aparición de posibles fisuras con las consiguientes filtraciones de agua. El alféizar puede ser de diferentes materiales; piedra, hormigón, cerámica, metal etc. y cumple su función cuando el agua es evacuada rápidamente.

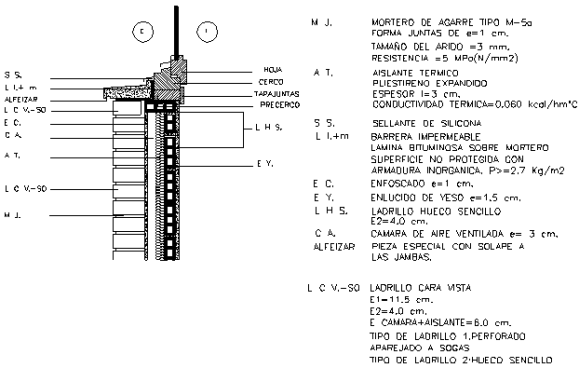

El diseño y la unión del alféizar con el cerco y las jambas, es muy importante (ver imagen), siendo necesarias medidas adicionales además del sellado, para garantizar la estanquidad en dichos puntos. Algunas de estas medidas son:

- El alféizar debe contar con rebordes laterales suficientemente altos y con huídas de los bordes.

- En su encuentro con el cerco se solapará la unión y contará con un vierteaguas que aleje el agua de dicho punto.

- Tendrá una pendiente superior a 10° y en los laterales penetrará en las jambas, no siendo recomendables las juntas a tope en dichos puntos.

- Se colocará una membrana impermeable debajo, a los lados y detrás, fijándola al cerco o a la fábrica.

- Se evitará que se produzca un puente térmico al atravesar la cámara de aire, interponiendo un material aislante entre el alféizar y la hoja interior.

Un aspecto que no se debe olvidar en el diseño, es la colocación de los radiadores.

Generalmente cuando éstos se empotran en el muro, se reduce la sección del mismo originando una serie de problemas que se solucionarán de la siguiente manera:

- La sección de la pared debe tener igual coeficiente de aislamiento térmico que la sección regular. Para ello se colocarán capas adicionales de material aislante.

- Cuando la sección del muro ha sido reducida quedando solo el 1/2 pie, se aplicará un material impermeable a la cara interna del cerramiento, para no penalizar la estanqueidad.

- Es posible que aparezcan fisuras al exterior que parten de las aristas del vano, originadas por las dilataciones térmicas. En caso de ser necesario, se dispondrán juntas de dilatación verticales en el antepecho del hueco.

Alero

El alero es el extremo en voladizo del plano de cubierta, o de cualquier forjado del edificio que sobrepasa el plano de fachada. Es un elemento muy importante en la definición volumétrica del edificio y su función primordial es la de evitar que las aguas incidan o resbalen sobre la fachada.

Dado su alto grado de exposición, el alero se encuentra sometido a diversos procesos patológicos, que pueden llegar a impedir el cumplimiento de su misión por culpa de fisuras, filtraciones de agua, etc. Por ello es necesario prestar especial atención a su diseño y ejecución, teniendo en cuenta las siguientes recomendaciones:

- El alero debe tener el vuelo y la inclinación necesarias evitándose de esta manera que el agua de lluvia afecte al plano de fachada, protegiéndola.

- Para evitar que el agua discurra por su parte inferior, el alero debe estar provisto en su extremo de un goterón.

- En el caso de emplear un canalón, se dimensionará correctamente según la NTE-QTT, evitando de esta manera que el agua rebose y acabe discurriendo por la fachada.

- Resulta difícil mantener la continuidad del aislante térmico de la fachada al encontrarse con el alero. Este hecho produce un puente térmico, provocando la aparición de condensaciones intersticiales que se manifiestan como humedades al exterior a través de su canto o de su cara inferior. Para evitar que esto se produzca, se debe situar el aislante térmico por el exterior del alero. En caso de que no sea posible, se colocará al interior con una barrera de vapor, y se prolongará por los elementos horizontales la longitud suficiente para evitar el puente térmico.

- En el caso de aleros formados por la prolongación al exterior de un forjado horizontal, (ver dibujo) además de las recomendaciones anteriormente citadas, se tendrá en cuenta que se debe proteger su cara superior con algún material impermeable, resolviendo el encuentro con el paramento vertical de modo similar a lo descrito en Encuentro inferior.

Arcos

El arco es un elemento constructivo de forma curva que cubre un vano entre dos puntos fijos, repartiendo los empujes que recibe hacia estos puntos. Existe una gran variedad en cuanto a su tipología, pudiendo clasificarse en arcos de medio punto, abocinados, carpaneles, apuntados, de herradura, de descarga, adintelados, etc.

En el diseño del arco se debe procurar que la directriz sea tal, que la línea de presiones esté siempre dentro del tercio central de la sección y que las compresiones sean perpendiculares a las juntas. Además se debe considerar en todos los casos la importancia de los empujes, que deben quedar debidamente contrarrestados, para impedir el movimiento de los apoyos.

Debe existir un plano de detalle específico del arco, con el que se pueda realizar un correcto replanteo del mismo y de las piezas que deben ser cortadas a su alrededor.

Teniendo en cuenta todas las consideraciones en cuanto al diseño, se pasa a describir el proceso constructivo:

- Se debe utilizar una cimbra sobre la cual se replanteará el arco, marcando en la misma la situación de cada pieza y el espesor de la junta.

- Una vez situada la cimbra se procede a colocar los ladrillos sobre la misma siguiendo las marcas, siendo aconsejable utilizar un listón con el espesor de la junta, consiguiendo de esta manera una disposición homogénea.

- Si se utilizan ladrillos normales, el espesor de la junta es variable, estando comprendido, en general, entre 5 y 7 mm para el interior, y entre 10 y 20 mm para el exterior.

- Cuando sea posible se utilizarán piezas aplantilladas, con el objeto de que las juntas sean paralelas y siempre del mismo ancho.

- Es habitual utilizar piezas de diferentes materiales, que resistan bien la compresión, como por ejemplo piedra, hormigón, etc, para realizar la clave del arco y marcar la línea de impostas.

- La ejecución del arco siempre se debe realizar con mucho cuidado, prestando especial atención cuando cumpla funciones estructurales. En dicho caso, se diseñará el arco de acuerdo a las cargas que vaya a soportar y transmitir, pudiendo emplear si fuera necesario armaduras.

Ojos de buey

El ojo de buey es la denominación común de los huecos circulares practicados en la fachada. Como tales huecos deberán ejecutarse de acuerdo a las recomendaciones del capitulo Formación de huecos y también teniendo en cuenta lo comentado en Arcos, puesto que en su mitad superior se comporta como un arco.

Muros curvos

Cuando se realice un muro de directriz curva, debe ser replanteado de acuerdo con su directriz, siguiendo lo indicado en el capitulo Puesta en Obra de la Ejecución de Fachadas con Ladrillo Cara Vista - Modulación y Replanteo, y Puesta en Obra de la Ejecución de Fachadas con Ladrillo Cara Vista - Colocación.

En este tipo de muros se exigirá un especial control en la alineación y aplomado de las juntas horizontales y verticales, puesto que al no poder utilizarse cuerdas que sirvan de guía es mas fácil cometer errores.

Es aconsejable construir una plantilla indeformable, lo más extensa y manejable posible, con la curvatura cóncava o convexa, según el plano de la cara vista sea convexo o cóncavo, para ir comprobando y ajustando periódicamente la curvatura proyectada.

También se prestará especial atención a la ejecución y a la distancia entre las juntas de movimiento, puesto que al dilatar la hoja exterior aumenta el radio de su directriz, con la consecuente separación de la hoja interior y de la estructura, llegando este hecho incluso a causar problemas de estabilidad al muro.