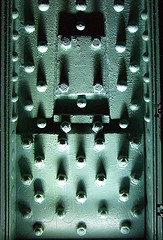

Uniones Atornilladas

De Construmatica

Revisión del 10:25 12 mar 2008 de imported>Gabyrojman

Se describen aquí los trabajos necesarios para efectuar Uniones Atornilladas, así como los controles a realizar durante la ejecución y control de sus materiales.

Se indican las tareas para todo tipo de uniones atornilladas en Estructuras Metálicas.

Tareas Previas

Antes de efectuar las uniones deberá contarse con los planos de taller, donde estarán indicadas en orden las piezas que deben unirse.

Replanteo

Deben definirse claramente:

a. Los diámetros de los agujeros de los tornillos, indicando en cada caso la forma de mecanizado.

b. La clase y los diámetros de los tornillos a emplearse.

Proceso Constructivo

Las Uniones Atornilladas se realizan en dos operaciones, a saber:

- Perforación de los Agujeros

- Colocación de los Tornillos.

Perforación de los Agujeros

La perforación de los agujeros se efectúa de acuerdo a lo indicado en la NBE-EA-95, apartado 5.3.6.

En cada estructura conviene utilizar dos tipos de tornillos, como máximo tres, siempre que estén bien diferenciados sus diámetros.

Salvo alguna excepción, los diámetros deben respetar los límites expresados en la siguiente tabla.

Los valores de la Tabla están expresados en milímetros (mm).

- Condiciones de los Tornillos

Siendo:

s : La distancia entre centros de los agujeros.

a: El diámetro del agujero.

e: El espesor mínimo.

Los tornillos deberán cumplir con las siguientes condiciones:

Valor Mínimo para tornillos ......s mayor o igual 3.5 a

Valor Máximo, en general .......s menor o igual 8.0 a

- s menor o igual 15.0 e

En uniones de armado de barras de tracción:

- s menor o igual 15.0 a

- s menor o igual 20.0 e

Para barras con gran anchura, con más de 2 filas paralelas de tornillos en dirección del esfuerzo, en las filas inferiores el valor máximo de la distancia s en esta dirección puede ser el doble del indicado.

- Distancia entre los Centros de Agujeros y los Bordes

Siendo t la distancia entre los centros de agujeros y los bordes, cumplen las condiciones siguientes:

Valor Mínimo:

al borde frontal ...... t1 mayor o igual 2.0 a

al borde lateral ...... t2 mayor o igual 1.5 a

Valor Máximo:

a cualquier borde .....t menor o igual 3.0 a

- ..... t menor o igual 6.0 e

Si se emplean tornillos ordinarios debe comprobarse la coincidencia de agujeros introduciendo un calibre cilíndrico con diámetro 1,5 mm menor que el diámetro nominal del agujero. Cuando el calibre no pasa con suavidad, se rectifica el agujero y luego se comprueba si el diámetro rectificado es igual al de la espiga del tornillo.

Colocación de los Tornillos

- Tornillos Ordinarios

Cuando se colocan tornillos ordinarios, debe verificarse que los asientos de las cabezas y de las tuercas estén planos y limpios.

En uniones de fuerza se recomienda colocación de arandela bajo la tuerca.

Cuando se trata de un perfil con cara inclinada, con arandela de espesor variable, ésta debe colocarse bajo la cabeza del tornillo sobre ese plano inclinado.

En uniones de fuerza, después de apretada la tuerca, la longitud de la espiga no roscada no debe ser menor que el espesor de la unión más 1 mm. sin llegar a la superficie exterior de la arandela. La parte roscada de la espiga del tornillo debe sobresalir al menos un filete.

Cuando no se coloca arandela, la parte roscada de la espiga debe introducirse en la unión como mínimo un filete.

Las tuercas deben asegurarse apretando a fondo en forma mecánica.

En estructuras no desmontables conviene bloquear la tuerca efectuando un punto de soldadura o matando el filete. El bloqueo de tuercas se realiza en estructuras con solicitaciones de cargas dinámincas y en tornillos sometidos a esfuerzos de tracción en la dirección de su eje.

- Tornillos Calibrados

Idem prescripciones que para los tornillos ordinarios.

En estos casos se exige que con los tornillos se coloque arandela debajo de la cabeza y debajo de la tuerca.

- Tornillos de Alta Resistencia

Comprobar que las superficies a unir sean perfectamente planas, libres de pintura y limpias.

En presencia de grasa o aceite sobre la superficie, eliminarlo con productos disolventes.

En presencia de cascarilla de la laminación, la misma debe eliminarse efectuando un tratamiento de limpieza que debe estar indicado en el proyecto. El mismo puede consistir en limpieza por chorro de arena silícea, mediante el uso de grano entre 0,5 y 1 mm; ó por chorro de granalla de acero; ó por decapado por llana; etc.

Las superficies deben estar perfectamente limpias pues la transmisión de los esfuerzos entre las piezas a unirse se realiza por rozamiento.

Siempre se coloca arandela bajo la cabeza del tornillo y bajo la tuerca.

La arandela debe tener bisel cónico en los bordes tanto externo como interno de cara a la cabeza o a la tuerca. La parte roscada de la espiga debe sobresalir de la tuerca por lo menos un filete y puede penetrar dentro de la unión.

Apretar las tuercas con llaves taradas que midan el momento torsor aplicado hasta alcanzar el valor indicado en los planos de taller.

Se emplean también métodos de apretado en que se miden los ángulos de giro.

La unión de tornillos de alta resistencia se apretan inicialmente al 80% del momento torsor final comenzando por los situados en el centro y se terminan de apretar en una segunda vuelta.

Criterios de Medición

Por Peso: kg de estructura montada.

Control de Calidad

Comprobar la posición del taladro y la separación entre agujeros.

Comprobar las tolerancias del agujero de acuerdo a los planos de taller.

Del mismo modo debe comprobarse que las superficies de asiento de las cabezas, arandelas y tuercas sean planas y exentas de suciedades, rebarbas, cascarillas, pintura, grasa o aceite.

Verificar el apriete de las tuercas realizado con llaves dinamométricas calibradas previamente.

Verificar el bloqueo de tuerca por punto de soldadura u otro método.

Medios Necesarios

Materiales

- Tornillos

- Tuercas

- Arandelas

Tornillos

Clase T: Tornillos ordinarios según NBE-EA-95 (2.5.3)

Estos tornillos se emplean con productos de acero de tipos A37 y A42.

Los aceros de los tornillos ordinarios son los llamados A4t, con una resistencia a la tracción comprendida entre 34 y 55 kg/mm2.

Clase TC: Tornillos calibrados según NBE-EA-95 (2.5.4)

Estos tornillos se emplean con aceros de tipos A37, A42 y A52.

Los aceros de los tornillos calibrados son los llamados A4t y A5t. El acero A5t tiene una resistencia a la tracción comprendida entre 50 y 70 kg/mm2

Clase TR: Tornillos de alta resistencia NBE-EA-95 (2.5.7)

Estos tornillos se emplean con aceros de cualquier tipo.

Los aceros de los tornillos de alta resistencia son los llamados A6t, con una resistencia a la tracción comprendida entre 60 y y 80 kg/mm2; A8t, con resistencia a la tracción entre 80 y 100 kg/mm2 y A10t, con resistencia a la tracción entre 100 y 120 kg/mm2.

- Marcas en los Tornillos

Los tornillos ordinarios y los calibrados de acero A5t, poseen esta sigla marcada en relieve en sus cabezas.

Los tornillos de alta resistencia poseen la sigla TR en relieve sobre su cabeza y la sigla correspondiente al acero con que están fabricados.

Tuercas y Arandelas

- Tuercas y Arandelas para Tornillos Ordinarios y Calibrados

Las tuercas se designan con la letra M, su diámetro nominal y el tipo de acero.

Las arandelas (pueden ser negras o pulidas), se designan con las siglas A (arandela negra) y AP (arandela pulida) y el diámetro nominal del tornillo.

Las tolerancias se indican en NBE-EA-95, tabla 2.5.5.

- Tuercas y Arandelas para Tornillos de Alta Resistencia

Las tuercas se designan con la sigla MR, su diámetro nominal y el tipo de acero.

Las tuercas para tornillos de alta resistencia llevan los bordes del agujero roscado biseladas.

Las tolerancias para dimensiones se encuentran indicadas en la tabla 2.5.8.

Las arandelas también llevan los bordes biselados y se designan con la sigla AR y el diámetro nominal del tornillo.

Estas arandelas se colocan con su cara biselada en contacto con la tuerca o con la cabeza del tornillo.

Mano de Obra

Se indica en cada caso la empleada realmente.

Maquinaria

La requerida para cada caso en particular.

Otros Medios

Llaves dinamométricas.

Normativa y Bibliografía

- NBE-EA-95 Estructuras de Acero en Edificación.