Muros de Carga (Normabloc)

De Construmatica

|

Nota: Este artículo ha sido creado gracias a la Normabloc en el marco del Programa de Afiliados de la Construpedia. El contenido está disponible en el sitio web de Normabloc

¡Atención! Esté artículo está sujeto a Derecho de Autor. |

|---|

Ejecución de los Muros de Carga

Muros sin Armar

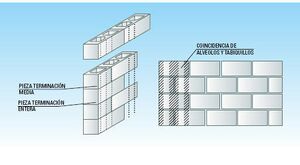

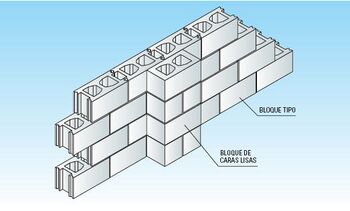

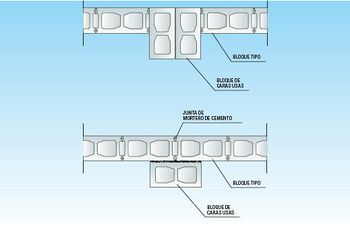

Los muros de bloques huecos de hormigón se configuran en hiladas horizontales alternando las juntas verticales (llagas) de manera que las de cada hilada coincidan con los planos verticales de simetría, normales al paramento, de los bloques de las hiladas superior e inferior, y los huecos se corresponden en toda la altura del muro.

De esta manera se consigue un solape entre hiladas consecutivas igual a la mitad de la longitud del bloque, dimensión más que suficiente para considerar el muro como un elemento estructural unitario.

Los comienzos de muro y las jambas requieren de piezas enteras y medias de terminación por su configuración correcta.

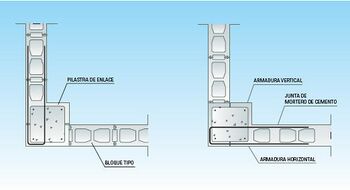

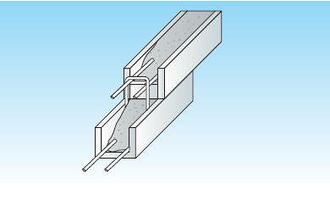

Muros Armados

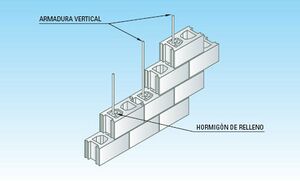

Para mejorar su resistencia a flexión y a compresión se pueden reforzar las fábricas de bloques de hormigón con armaduras de acero, tanto horizontal como verticalmente de manera que ambas actúen conjuntamente ante los esfuerzos.

Las armaduras horizontales generalmente se colocan en piezas tipo zuncho a medida que se sube la fábrica formando cadenas (zunchos) de atado. Se recomienda armar una de cada cinco hiladas, como mínimo con 2 Ø 8.

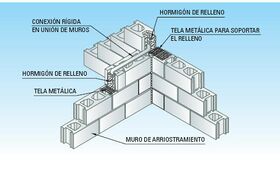

Sobre la hilada que va a soportar la cadena se debe disponer una tela metálica para sostener el hormigón.

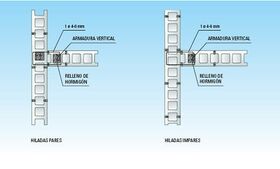

Las armaduras verticales van en el interior de las columnas de huecos; se pueden colocar antes o después de levantar la fábrica, solapando 30 veces su diámetro.

Se recomienda armar un bloque cada 5 unidades contadas en planta.

Si la armadura se coloca antes de levantar la fábrica, los bloques deben tener abierto uno de los extremos por donde abrazarán las armaduras, o los dos si las barras verticales van en ambos huecos. Ésto se puede conseguir rompiendo los tabiquillos laterales necesarios.

Las armaduras colocadas antes de levantar la fábrica se van hormigonando a la vez que se levanta cada hilada.

Las colocadas posteriormente se mantienen en su posición y se hormigona la columna de huecos.

El relleno de los huecos se realizará con un hormigón de dosificación adecuada al tamaño del hueco. Para huecos mayores de 10 cm se puede utilizar hormigón con áridos de tamaño máximo 20 mm. Para huecos menores se puede utilizar mortero de dosificación 1:3.

La consistencia debe ser blanda, para asegurar el relleno perfecto de los huecos, sin que se produzca segregación en los áridos.

Podrán disponerse costillas verticales enteras en toda su longitud a las que acomete lateralmente el bloque de hormigón hueco, abriéndole el lateral correspondiente, manteniéndose el aparejo.

Para evitar defectos de fisuración, existe la posibilidad de armar horizontalmente la fábrica con armaduras (Ø 4-5 mm) colocadas en los tendeles. Su área no será menor del 0,03% del área bruta de la sección de la fábrica y la separación vertical no será mayor de 60 cm.

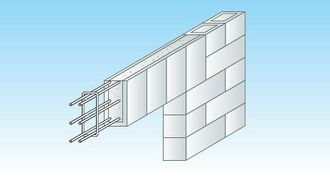

Aparejos

En la fábrica de bloques el solape entre piezas de hiladas consecutivas debe ser al menos igual a 0,4 veces el grueso (altura) de las piezas y no menor de 40 mm para poder considerar que el muro se comporta como un elemento estructural unitario.

En bloques huecos, el aparejo más habitual, teniendo en cuenta la coincidencia vertical de tabiquillos para transmisión de esfuerzos y de alvéolos para la posibilidad de armado, es el que muestra la cara mayor en el paramento.

En el resto de los bloques (ciegos, ligeros, etc.) este aparejo suele ser también el más utilizado, aunque no necesite necesariamente un solape igual a la mitad de la longitud del bloque.

Existen otros aparejos en los que se muestra en la fachada la cara menor o lateral entre ambas.

Uniones de Muros

Las uniones entre muros constituyen puntos singulares que es necesario resolver adecuadamente.

En general los muros, tanto como funciones de carga, como de arriostramiento, trabajarán juntos por lo que habrá que garantizar su traba en las zonas de unión.

Además debemos diferenciar entre fábricas sin reforzar y fábricas reforzadas. En general, salvo requerimientos diferentes según el cálculo, las fábricas se realizan sin reforzar en muros no resistentes o muros resistentes con pequeñas solicitaciones y riesgo sísmico bajo y las fábricas se deben reforzar en muros resistentes y zonas de riesgo sísmico alto o en muros muy esbeltos.

Podemos considerar tres situaciones en las uniones de muros: esquinas, encuentros y cruces.

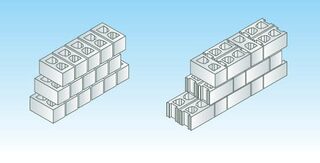

Esquinas

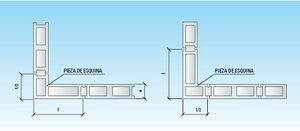

Se resuelven haciendo pertenecer alternativamente la zona común a cada uno de los muros como indica la figura:

Cuando el espesor del muro es inferior a la mitad de la longitud del bloque, se resuelve con piezas de esquina.

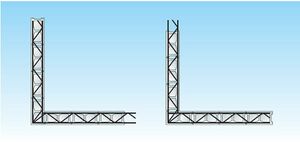

En fábricas reforzadas de bloques de áridos ligeros, las uniones incorporarán horquillas de acero que se colocan en cada hilada trabando la unión.

Si los muros se construyen con bloques huecos además de las horquillas el alvéolo común se maciza con hormigón y se arma verticalmente, anclándose a la cimentación en su arranque.

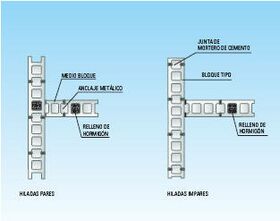

En las esquinas de los muros de fábrica armada por tendeles, donde se emplean armaduras prefabricadas de tendel a distancias regulares no mayores de 60 cm de altura, para controlar la fisuración, éstas se doblarán en esquina evitando cortar la armadura longitudinal exterior, y cortando en cambio la interior, que se doblará y solapará según el gráfico. Se cuidará en alternar la disposición del solape, entre las hiladas pares e impares.

Encuentros

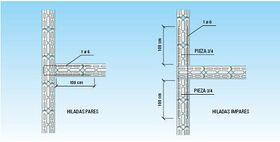

En los encuentros es necesario incorporar piezas cortadas, de la longitud variable necesaria, en una de las hiladas para mantener el aparejo y la coincidencia vertical de tabiquillos en bloques huecos.

La solución para fábricas no reforzadas de bloques de áridos ligeros es la que se muestra a la derecha.

En fábricas reforzadas de bloques huecos , los encuentros se complementan en cada hilada con horquillas y barras de acero; se macizan de hormigón y se arma verticalmente el alvéolo común, anclando la armadura a la cimentación en su arranque.

En fábricas cara vista, para impedir que el muro perpendicular a fachada rompa el aparejo de ésta, y teniendo en cuenta que muy probablemente sea de diferentes características, para evitar que aparezca en fachada, se puede resolver el encuentro cortando las piezas del muro perpendicular a fachada, dejando pasar por delante la pared exterior del muro de fachada.

Otra solución de enlace rígido consiste en no trabar los muros, dejando pasante el de fachada que mantiene el aparejo, e interrumpiendo el transversal.

La unión se resuelve mediante anclajes metálicos en forma de Z que se incorporan en los alvéolos, macizándolos de hormigón sobre una malla metálica para contener el relleno.

Los anclajes deben colocarse a intervalos verticales no superiores a 80 cm.

Como alternativa a la anterior, se puede optar por macizar y armar los alvéolos contiguos en toda su altura, incorporando horquillas de acero en todas las hiladas.

Cuando el encuentro se produce con particiones interiores, en las que el espesor suele ser bastante menor, la unión se puede resolver incorporando una malla metálica de sección suficiente en todas las hiladas.

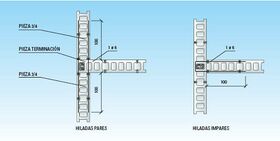

En los encuentros de los muros de fábrica armada por tendeles, donde se emplean armaduras prefabricadas de tendeles a distancias regulares no mayores de 60 cm de altura, para controlar la fisuración , éstas se doblarán en esquinas evitando cortar la armadura longitudinal exterior, y cortando en cambio la interior, que se doblará y solapará según el gráfico.

Se cuidará en alternar la disposición alternativamente hacia la derecha y hacia la izquierda, de la armadura de tendel doblada en L en el encuentro. También se añadirá una armadura de tendel continua en el muro pasante, y entre los tendeles intermedios a los anteriores.

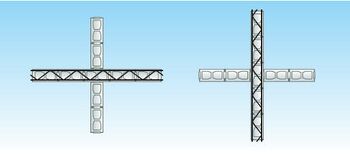

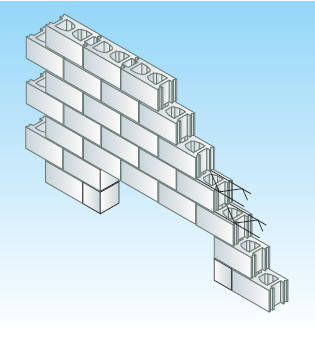

Cruces

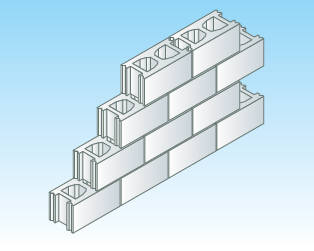

En los cruces aparecen piezas de distinta longitud en las dos hiladas para mantener el aparejo y con la coincidencia vertical de tabiquillos en fábricas de bloques huecos.

La solución para fábricas reforzadas de bloques de áridos ligeros incorpora en cada hilada, barras de acero de Ø 6 trabando la unión.

Una solución para cruces de fábricas no reforzadas de bloques huecos es la de la imagen siguiente :

En los cruces de los muros de fábrica armada por tendeles, donde se emplean armaduras prefabricadas de tendel a distancias regulares no mayores de 60 cm de altura, para controlar la fisuración, éstas se dispondrán de forma continua alternativamente, en cada uno de los muros del cruce en hiladas pares e impares.

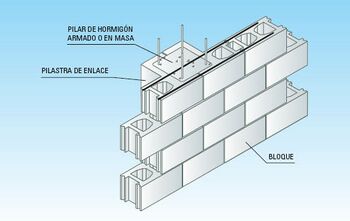

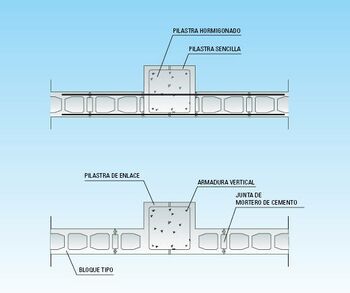

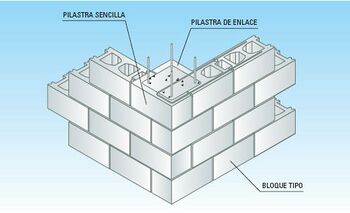

Pilastras

Las pilastras se resuelven utilizando piezas con las caras laterales lisas trabadas con el muro como indica la figura.

En la cara opuesta a la pilastra se rompe el aparejo apareciendo una junta vertical continua.

Se puede mejorar el comportamiento de la pilastra rellenando los 4 alvéolos con hormigón en masa o con armaduras verticales.

Un mayor refuerzo se puede conseguir incorporando pilares de hormigón armado en la fábrica, mediante la utilización de piezas de pilastra sencilla y de enlace, con las que se consigue la traba y mantiene el aparejo.

Además se pueden incorporar barras y horquillas de acero en las juntas.

Pilastra de enlace con horquillas de acero en las juntas.

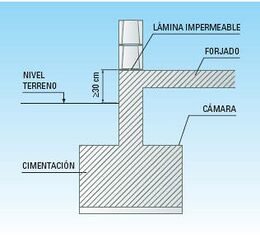

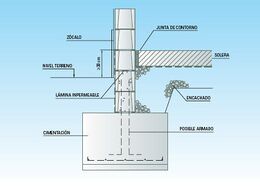

Arranque en Cimentación

En los muros de fábrica se suele realizar la cimentación con zapatas corridas cuando el estrato del terreno adecuado se sitúa a poca profundidad.

Las zapatas deben ser horizontales y continuas pasando por debajo de los huecos, quedando enlazadas las cimentaciones de la forma más eficaz posible.

La cimentación será suficientemente rígida para garantizar la limitación de asientos previstos en la Normativa Vigente. La solución más apropiada es no enterrar los bloques para apoyarlos sobre el cimiento, sino realizar un zócalo que sobresalga del nivel del terreno una longitud no inferior a 30 cm.

Cuando se decida apoyar el muro de fábrica de bloques sobre la cimentación, deberán tomarse las precauciones necesarias incorporando barreras impermeables en la sección del muro para evitar la ascensión de agua por capilaridad, así como proteger la cara exterior del muro contra el terreno, realizando un drenaje cuando la profundidad y condiciones del terreno lo aconsejen.

Las barreras impermeables horizontales en los muros deben permitir la transmisión de cargas verticales y horizontales sin causar daños.

El efecto de deslizamiento en la barrera impermeable bajo acciones horizontales debe ser tenido en cuenta en el cálculo.

Los materiales que pueden rebosar del muro por aplastamiento no son recomedables.

Se aconseja rellenar de hormigón los bloques enterrados o incluso armarlos verticalmente cuando los empujes horizontales lo exijan.

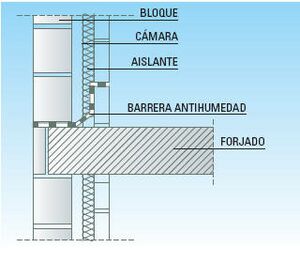

Apoyo de Forjados

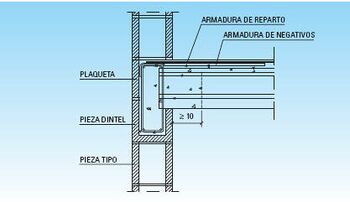

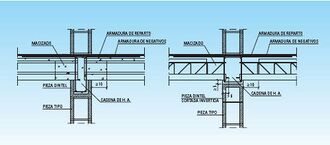

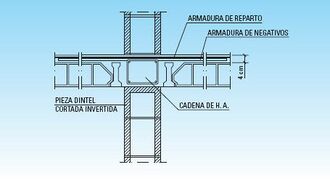

Los forjados deben tener canto suficiente para evitar deformaciones y giros excesivos en los apoyos, así como una adecuada rigidez en su plano para poder transmitir las acciones horizontales a los elementos estructurales colocados para soportar estos esfuerzos. Además incorporarán las armaduras de reparto y de negativos necesarias para cumplir la Normativa Vigente (EFHE).

El apoyo de forjados en los muros de fábrica de bloques se realizará mediante zunchos o cadenas de hormigón armado, con dimensión suficiente para cumplir las funciones de atado y reparto de cargas verticales.

El forjado deberá colocarse sobre el muro cuando haya transcurrido el tiempo necesario para garantizar que las juntas estén suficientemente endurecidas.

Los apoyos sobre muro extremo o muro central se pueden realizar por cualquiera de los sistemas (enlace por entrega, enlace por solape o enlace por introducción de la armadura saliente) que prevé la instrucción EFHE.

Para evitar que el hormigón penetre por las perforaciones de los bloques se pueden utilizar piezas dintel , colocadas como canal o invertidas y telas metálicas suficientemente tupidas en los tendeles.

Para apoyo extremo y fábrica vista la solución más aceptable se puede configurar con una pieza dintel en forma de canal cortando el tabiquillo interior (forjado de espesor > 20 cm) manteniendo el enrase de la cara superior del forjado con un tendel. El resto del canto de forjado se debe chapar con una pieza de plaqueta, colocada previamente para que quede recibida al hormigonar.

Una solución alternativa se puede realizar utilizando una pieza tipo cortada, en vez de una pieza dintel y malla metálica en el tendel inferior.

En el muro central se puede utilizar la misma solución que en el muro extremo, con pieza dintel en forma de canal cortando los dos tabiques, o bien invertir la pieza obteniendo una cadena con menor canto.

En cualquier caso es recomendable que el canto de la cadena sea, como mínimo, 5 cm mayor que el canto del forjado para permitir el enlace correcto de las viguetas.

En muros de arriostramiento, al no tener el problema anterior el canto de la cadena puede ser el mismo que el del forjado, debiendo colocar una vigueta a cada lado del mismo para conseguir un apoyo correcto de los elementos aligerantes del forjado.

Configuración de Huecos

Dintel

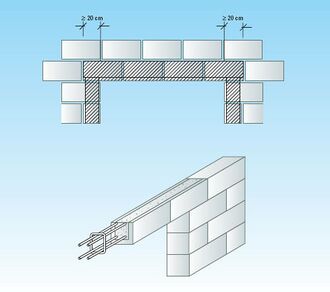

Los dinteles se resuelven con piezas dintel, que deben llevar incorporando un goterón. Estas piezas sirven de encofrado. Sobre la pieza se colocan las armaduras y se maciza de hormigón, formando así una viga armada que salva la luz y descansa por lo menos 20 cm sobre las jambas del hueco.

Los dinteles se pueden colocar con sopandas y puntales sobre la misma fábrica o pueden prefabricarse a pie de obra, colocándolos después como elementos completos.

Se puede aumentar el canto del dintel en el caso de necesitarlo, superponiendo piezas del tipo zuncho sobre las piezas dintel. Entre ellas se dispondrán estribos que actuarán como armadura transversal y como conectores.

Los dinteles colocados de esta forma se adaptan perfectamente al juego de llagas y tendeles del resto de la fábrica.

Otra alternativa consiste en utilizar piezas de dintel que alcanzan dos hiladas de altura y una longitud igual a la mitad de la pieza tipo.

Con esta solución el dintel rompe la organización de hiladas y el aparejo de las mismas, apareciendo como un elemento diferenciado del resto.

Podrán también realizarse dinteles de fábrica armada empleando las armaduras de tendel que requiera el cálculo, segun las Tablas del Manual Murfor : La fábrica armada, y siguiendo los consejos de colocación de dicho Manual.

Jambas

Las jambas se configurarán con piezas enteras y medias de terminación, como si se tratara de un comienzo de muro, constituyendo puntos intermedios de replanteo respecto del total del muro.

Cuando las cargas transmitidas a los apoyos lo requieran, se macizarán los alvéolos de los bloques en la zona donde descansa la entrega del dintel.

En caso de no ser suficiente lo anterior, podrían llegar a armarse los alvéolos de manera idéntica a lo indicado en muros.

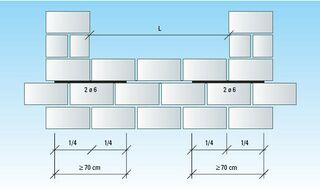

Antepecho y Alféizar

Las zonas del muro, inmediatamente inferiores a las jambas y el antepecho, suelen ser zonas con distintas concentraciones de carga, por lo que es conveniente reforzar la fábrica con armaduras de tendel prefabricadas formadas por 2 Ø 4- 6 mm en el tendel inferior a la hilada que corona el antepecho. Estas armaduras colaboran para que trabaje toda la fábrica conjuntamente distribuyendo las tensiones localizadas que pudieran aparecer.

Las armaduras deben prolongarse a ambos lados de la jamba una dimensión no menor que 1/4 parte de la longitud del hueco y su longitud total nunca debe ser menor de 70 cm.

El alféizar se puede realizar de diversos materiales (hormigón, piedra, metal, etc.). Su unión con las jambas y el cerco de la carpintería es muy importante para garantizar la estanqueidad de dichos puntos. Se considera necesario adoptar como mínimo las siguientes medidas:

- Tendrá una pendiente superior al 10% penetrando en las jambas al menos 4 cm. No se considera recomendable la junta a tope en dichos puntos.

- Se recomienda colocar debajo una membrana impermeable que se introduzca en las jambas y bajo el cerco de la carpintería (en ocasiones puede ser suficiente con que el mortero de configuración de pendiente y recibido sea impermeable).

- Deberá quedar solapado por el cerco de la carpintería; la cual deberá incorporar vierteaguas para alejar el agua.

- El vuelo del vierteaguas del alféizar será de, al menos 3 cm, y dispondrá de goterón.

Encuentro con Carpintería

La carpintería es uno de los elementos más delicados del muro o cerramiento de bloques, ya que debe resolver problemas de filtración de aire, agua, agua-viento, aislamiento térmico, acústico, etc. Los materiales que la forman tienen un comportamiento distinto al resto por lo que habrá que garantizar el cumplimiento de todas las funciones exigidas a la vez que la compatibilidad de movimientos entre la carpintería y la fábrica.

La gran variedad de materiales que pueden constituir la carpintería (madera, acero, aluminio, plástico, etc.) así como los distintos lugares de colocación (haces exteriores, interiores o en la zona intermedia), ofrecen un abanico de posibilidades que exceden el contenido de este manual, remitiéndonos al cumplimiento de la normativa en vigor, tanto para los distintos tipos de carpintería como para su colocación en obra.

Juntas de Movimiento

Existen una serie de factores que justifican la necesidad de incorporar juntas de movimiento en las fábricas de bloques de hormigón, como son:

- La retracción se produce durante los primeros días después de la fabricación de las piezas de hormigón, por lo que es muy recomendable que queden depositadas en fábrica en las debidas condiciones de humedad y temperatura durante el período en que se desarrolla este fenómeno (se estima un tiempo entre 15 y 30 días).

- La rigidez y retracción de los morteros actuales de cemento, muy resistentes y poco dúctiles, por lo que es recomendable mezclarlos con cal (mortero bastardo o mixto) lo que los hace más trabajables, más elásticos y con menor retracción.

- Las variaciones dimensionales de origern térmico, como dilatación con el aumento de temperatura y contracción con la disminución de esta, que están directamente relacionadas con las condiciones de exposición de la fachada. Considerando un salto térmico entre 30 y 70ºC según las distintas zonasc limáticas y las distintas orientaciones de fachada, podemos considerar una variación dimensional entre 0,18 y 0,84 mm/m.

- La deformabilidad de los elementos estructurales. Es necesario resaltar que para fábricas muy rígidas como las de bloques de hormigón en determinadas circunstancias, las flechas de 1/500 de la luz pueden ser excesivas.

Para limitar la incidencia de todos estos factores en el comportamiento de la fábrica es necesario prever juntas de movimiento, teniendo en cuenta las siguientes consideraciones:

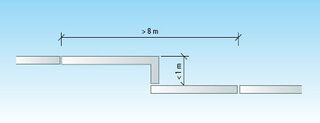

- La distancia horizontal entre juntas verticales no debe sobrepasar los 8 m pudiendo aumentarse entre un 50% y un 100% en fábricas armadas en función de la separación entre las armaduras.

- Además de fragmentar los paños largos a las distancias indicadas se dispondrán juntas en los siguientes lugares:

- En las esquinas, si las longitudes de los paños que la forman superan los 8 m.

- En paños de más de 8 m de longitud en que se producen pequeños quiebros de menos de 1 m de longitud.

- En los cambios de altura del edificio y en prolongación de ventanas verticales muy alargadas.

- En los lugares donde se produce un cambio en el espesor de los muros.

- El ancho de la junta dependerá del movimiento previsto y del tipo de sellante, que deberá tener una capacidad de comprimir y recuperar su estado inicial de entre el 25% y el 50% de su espesor inicial. Teniendo en cuenta ésto, así como las separaciones de juntas indicadas, el ancho de las mismas, en general, deberá estar comprendido entre los 2 y 3 cm.

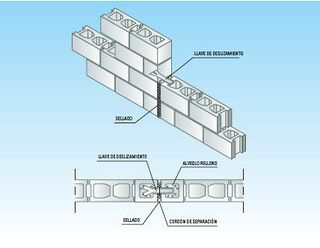

- Desde el punto de vista de la estabilidad del muro, la junta genera una interrupción en la traba, lo que puede favorecer el movimiento de la fábrica en sentido perpendicular a su paramento frente a acciones horizontales (viento, ...) En este sentido es interesante incorporar llaves que permitan el movimiento en sentido longitudinal y traben en fábricas en el sentido transversal (llaves con funda deslizante, por ejemplo).

- Desde el punto de vista resistente, la junta supone una interrupción, como si se tratase de dos muros independientes situados en prolongación. Desde este punto de vista es interesante también incorporar llaves que permitan el movimiento en sentido longitudinal y garanticen la continuidad de esfuerzos entre las dos partes del muro.

El material metálico utilizado en las llaves debe ser resistente a la corrosión o estar adecuadamente protegido contra ella.

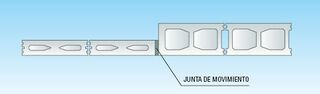

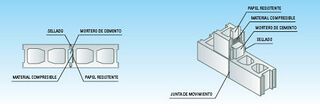

Los mismos efectos anteriores se pueden conseguir aprovechando los entrantes de las caras laterales del bloque para construir una junta que permita los movimientos longitudinales de la fábrica y la traba en sentido transversal, incorporando un papel resistente para evitar la adherencia y rellenando de mortero contra un material compresible del mismo espesor que la junta exterior.

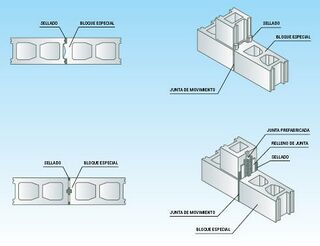

También pueden emplearse bloques especiales con salientes en la cara lateral, que encajan con la cara lateral de bloques tipo o con entrantes para alojar juntas prefabricadas, como indican las figuras siguientes:

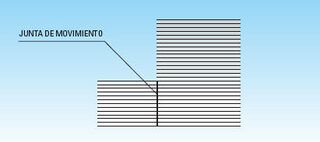

- Las juntas de movimiento se pueden ejecutar rectas o endentadas, adaptándose al aparejo del muro.

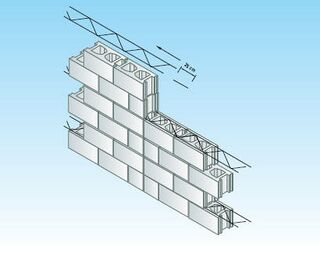

- Juntas de movimiento con fábrica armada.

Cuando los muros que se construyan sean de fábrica armada, es decir, que se trate de muros armados regularmente por tendeles cada 60 cm de altura, con una cuantía mínima de acero del 0,03% de la sección de la fábrica, con ella se controla la fisuración de la albañilería y es posible aumentar la separación de juntas verticales de movimiento, hasta el doble de las distancias habituales (según Tabla de Cálculo Manual Normabloc).

A la hora de realizar juntas de movimiento en muros de fábrica armada, es posible emplear las propias armaduras de tendel como llaves de deslizamiento, para dar continuidad a los esfuerzos perpendiculares al muro (el viento) entre ambos paños de fábrica armada, a los dos lados de la junta. Para ello, se envolverán en fundas con pajitas, los alambres longitudinales de las armaduras de tendel sobrepaando al otro lado de la junta unos 25 cm, para que no se adhieran al mortero del paño colindante.

- Empleando muros de fábrica armada por tendeles es posible disminuir la cantidad de juntas de movimiento a disponer en la fábrica en muchos de los casos antes descritos.

Relleno y Sellado de Juntas de Movimiento

Se tendrán en cuenta las siguientes consideraciones:

1.- Se deben especificar los rellenos y sellantes de juntas teniendo en cuenta el comportamiento exigido al muro, a los materiales de fábrica y el rango previsto de movimiento, que tienen que ser necesariamente elásticos.

En general las siliconas neutras ofrecen un mejor comportamiento en cuanto a la adherencia y elasticidad frente al paso del tiempo.

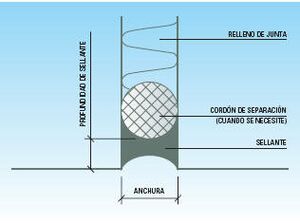

2.- La distancia del relleno de junta, desde la cara de la junta, debe permitir la profundidad correcta del sellante a emplear (ver figura).

En general no se recomiendan profundidades menores de 10 mm.

3.- Se debe utilizar un cordón (por ej. espuma de polímeros expandidos) o un agente de separación cuando sea necesario evitar que el sellante se adhiera al relleno o que existan problemas de incompatibilidad entre el relleno y el sellante de la junta.

4.- Las caras de la junta a las que se aplicará el sellante deben estar limpias y libres de materias sueltas. Deben estar también secas, salvo indicación contraria.

5.- La aplicación de una imprimación y del sellante deben estar de acuerdo con las instrucciones del fabricante.

6.- Se debe aplicar el sellante a la totalidad de la profundidad especificada, evitando burbujas.

7.- El sellante debe quedar adherido a cada lado de la junta.

Barreras Antihumedad

Las barreras antihumedad deben formar una barrera ante el paso del agua en aquellos lugares del edificio en que exista riesgo de penetración.

Uno de los sitios mas importantes lo contituye la zona de los muros en contacto con el terreno. Deben colocarse láminas impermeables horizontales para impedir la ascensión de agua por capilaridad y verticales en muros enterrados.

En muros exteriores con cámara, recomendable colocar barreras antihumedad sobre la cara superior del forjado, con pendiente hacia el exterior, e interrumpir el mortero en la parte inferior de la llaga para evacuar el agua que pueda entrar en la cámara.

Las barreras antihumedad horizontales en los muros deben permitir la transmisión de cargas verticales y horizontales sin sufrir ni causar daños, y tendrán suficiente resistencia superficial de rozamiento para evitar el movimiento de la fábrica que descansa sobre ellas.

Los materiales que pueden rebosar del muro por aplastamiento no son recomendables.

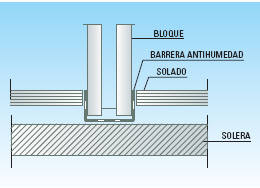

En distribuciones interiores, cuando apoyan sobre soleras en contacto con el terreno, para evitar la posible ascensión de humedades por capilaridad, es aconsejable colocar una lámina de polietileno en el arranque, que doblándola verticalmente quede recogida por el pavimento.

Arriostramientos

Los ejes de los muros de carga, para asegurar su estabilidad, deben formar una retícula ortogonal con otros muros perpendiculares (muros de arriostramiento) colocados al menos en sus extremos y si es necesario en puntos intermedios.

Según la Norma Tecnológica de la Edificación. Fábrica de Bloques (NTE-EFB), la separación entre ejes de muros de arriostramiento no excederá de la distancia, en metros, dada por la siguiente tabla; siempre que la luz libre entre forjados no exceda de 3 m.

| Nº de Plantas Edificio | ||||

| Separación máxima entre muros de arriostramiento |

El espesor de los muros de arriostramiento será el que se obtenga por razones resistentes, constructivas o de aislamiento, con un mínimo de 19 cm.